A bobina de ignição é um dos componentes mais importantes no funcionamento dos motores a combustão e, no caso dos caminhões, exerce papel ainda mais estratégico. Esse pequeno dispositivo é responsável por transformar a corrente elétrica da bateria em uma tensão suficientemente alta para gerar a centelha que inflama a mistura ar-combustível dentro dos cilindros. Sem ela, o motor simplesmente não funciona, já que a combustão não aconteceria de forma adequada. Portanto, compreender sua função e realizar cuidados regulares é essencial para manter a frota em plena atividade.

Nas frotas de caminhões, onde o desempenho, a disponibilidade e a confiabilidade dos veículos são fatores diretamente ligados à rentabilidade do negócio, a bobina de ignição ganha ainda mais relevância. Uma falha nesse componente pode resultar em paradas inesperadas, perda de potência durante as viagens, aumento do consumo de combustível e até danos mais graves em outras partes do motor. Para empresas que dependem de entregas pontuais e da continuidade operacional, cada minuto de inatividade gera custos elevados e compromete a eficiência logística.

Além disso, quando se trata de caminhões que percorrem longas distâncias diariamente, qualquer falha no sistema de ignição pode causar transtornos em locais remotos, exigindo guincho, reparos de emergência e impactando diretamente no cronograma da frota. O efeito em cadeia inclui não apenas gastos imediatos com manutenção corretiva, mas também atrasos nas operações, insatisfação de clientes e até prejuízos contratuais. Nesse cenário, o cuidado com a bobina de ignição deixa de ser um detalhe técnico e se torna uma questão estratégica de gestão de frota.

É justamente nesse ponto que a manutenção preventiva se destaca como um diferencial competitivo. Em vez de esperar que as falhas aconteçam para agir, adotar um plano estruturado de inspeções e substituições programadas garante maior segurança, economia e previsibilidade nos custos operacionais. A prática preventiva permite identificar sinais de desgaste antes que se tornem problemas sérios, prolonga a vida útil do motor e ajuda a reduzir o consumo excessivo de combustível.

Portanto, ao falar em bobina de ignição em frotas de caminhões, não estamos apenas tratando de um componente isolado, mas de uma peça-chave que conecta desempenho mecânico, eficiência energética e economia no dia a dia das operações. Investir na manutenção preventiva desse item representa uma forma inteligente de reduzir custos, aumentar a confiabilidade da frota e assegurar a competitividade no setor de transportes.

O que é a Bobina de Ignição em Caminhões

Definição e Funcionamento Básico

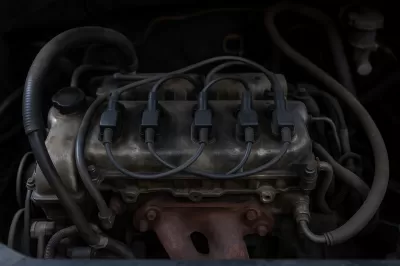

A bobina de ignição é um componente elétrico fundamental no sistema de ignição de motores a combustão. Sua função principal é transformar a corrente elétrica de baixa tensão da bateria (geralmente 12V ou 24V, no caso de caminhões) em uma corrente de alta tensão, suficiente para gerar a centelha que inflama a mistura ar-combustível dentro da câmara de combustão.

Esse processo acontece porque a bobina de ignição atua como um transformador elétrico. Ela é composta por dois enrolamentos de fios condutores: o primário, que recebe a corrente da bateria, e o secundário, que multiplica essa tensão para valores que podem ultrapassar 30 mil volts. Essa alta voltagem é conduzida até as velas de ignição, onde ocorre a centelha responsável pela combustão.

Nos caminhões modernos, as bobinas de ignição trabalham em conjunto com módulos eletrônicos e sensores, que controlam o momento exato em que a faísca deve ser disparada. Esse sincronismo é essencial para que o motor funcione de forma eficiente, reduzindo falhas na combustão e garantindo maior aproveitamento do combustível.

Um detalhe importante é que, sem a bobina, não existe ignição. Ela é, portanto, um elo indispensável no ciclo de funcionamento do motor. Quando apresenta falhas, os efeitos são imediatos: o caminhão pode ter dificuldades de partida, perda de potência, instabilidade na marcha lenta e até apagões inesperados durante a condução.

Diferenças em Relação a Veículos Leves

Embora o princípio de funcionamento da bobina de ignição seja o mesmo em veículos leves e pesados, existem diferenças importantes que precisam ser destacadas.

1. Tensão e Robustez

Nos caminhões, a bobina de ignição precisa lidar com condições mais severas do que em carros de passeio. Isso inclui longos períodos de funcionamento contínuo, maior exposição a vibrações, variações de temperatura e maiores demandas elétricas. Por essa razão, as bobinas de caminhões são projetadas para suportar tensões mais altas e ambientes mais agressivos.

2. Sistemas de Alimentação

Enquanto a maioria dos automóveis trabalha com sistemas elétricos de 12V, caminhões frequentemente utilizam sistemas de 24V. Essa diferença exige que a bobina seja projetada especificamente para essas condições, garantindo a correta transformação de energia sem comprometer a performance do motor.

3. Ciclo de Trabalho

Os caminhões percorrem distâncias muito maiores e em jornadas intensas, como viagens interestaduais ou operações de logística urbana pesada. Isso significa que a bobina está constantemente submetida a uso intenso, o que aumenta a necessidade de manutenção preventiva e uso de peças de qualidade superior.

4. Tipos de Motores

Muitos caminhões ainda utilizam motores a diesel, que funcionam de forma diferente dos motores a gasolina, dispensando o uso de velas de ignição convencionais. No entanto, em motores a gás natural veicular (GNV) ou híbridos, as bobinas continuam sendo indispensáveis. Isso mostra que a aplicação da bobina pode variar dependendo do tipo de combustível, mas sua importância permanece alta nos sistemas que dependem da ignição por centelha.

5. Custo de Falhas

A falha de uma bobina em um carro de passeio pode causar incômodos como dificuldades para ir ao trabalho. Já em caminhões, cada minuto de inatividade impacta diretamente os custos de transporte, prazos de entrega e lucro operacional. Ou seja, a bobina em veículos pesados assume um papel de maior responsabilidade na gestão da frota.

Papel na Combustão e Eficiência do Motor

A bobina de ignição é um componente determinante para a qualidade da combustão dentro do motor. Sua função vai além de simplesmente gerar a centelha: ela é responsável por garantir que a ignição aconteça no momento certo e com a intensidade correta.

O Processo de Combustão

Dentro da câmara de combustão, o motor recebe a mistura de ar e combustível. Para que essa mistura gere energia de forma eficiente, é necessário que a centelha seja forte o suficiente e ocorra no instante exato em que o pistão está comprimindo os gases. Esse sincronismo é conhecido como ponto de ignição.

Se a bobina estiver desgastada ou falhando, a centelha pode ser fraca, intermitente ou ocorrer fora de tempo. Isso provoca falhas de combustão, resultando em perda de potência, aumento do consumo de combustível e emissão excessiva de poluentes.

Eficiência Energética

A qualidade da faísca gerada pela bobina impacta diretamente no aproveitamento do combustível. Uma ignição eficiente garante que quase toda a mistura ar-combustível seja queimada, convertendo energia de forma otimizada. Isso significa maior autonomia e redução dos custos com abastecimento, fatores cruciais em operações de frota.

Redução de Emissões

Além de influenciar o desempenho e o consumo, a bobina de ignição tem papel relevante na redução de emissões poluentes. Uma combustão incompleta gera gases nocivos, como monóxido de carbono e hidrocarbonetos não queimados. Ao assegurar uma faísca consistente, a bobina contribui para que os caminhões estejam em conformidade com normas ambientais, como o Proconve no Brasil ou as diretrizes Euro em países europeus.

Vida Útil do Motor

Quando a combustão acontece de forma correta, o desgaste interno do motor também diminui. Isso porque a explosão é mais equilibrada, evitando esforços desnecessários sobre pistões, válvulas e outros componentes. Dessa forma, a bobina de ignição tem influência direta na durabilidade do motor e na redução dos custos de manutenção ao longo do tempo.

A Relevância Estratégica da Bobina em Frotas

Em uma frota de caminhões, cada veículo representa um ativo que precisa estar disponível o maior tempo possível para gerar receita. A bobina de ignição, apesar de ser um componente relativamente pequeno e de baixo custo em comparação com outras partes do motor, pode ser considerada um ponto crítico de confiabilidade.

Uma falha nesse item pode causar não apenas a perda de eficiência de um caminhão individual, mas comprometer toda a operação logística de uma empresa. É por isso que entender seu papel e investir em manutenção preventiva traz vantagens estratégicas:

-

Menor risco de paradas inesperadas.

-

Maior economia de combustível.

-

Redução de custos corretivos.

-

Aumento da vida útil da frota.

Portanto, compreender o que é a bobina de ignição em caminhões e como ela impacta diretamente na combustão e na eficiência do motor é um passo essencial para gestores de frota que buscam reduzir custos, aumentar a produtividade e assegurar o cumprimento de prazos em um mercado cada vez mais competitivo.

Principais Problemas Relacionados à Bobina de Ignição em Caminhões

A bobina de ignição é um componente vital para o bom funcionamento dos caminhões, já que sua função é garantir a centelha elétrica necessária para a combustão da mistura ar-combustível dentro dos cilindros. Quando esse pequeno dispositivo apresenta falhas, os reflexos aparecem rapidamente no desempenho do motor, no consumo de combustível e até na confiabilidade da frota. Para empresas que dependem de caminhões em operação constante, compreender os principais problemas relacionados à bobina de ignição é essencial para evitar prejuízos e manter a produtividade.

Sintomas de Falhas na Bobina de Ignição

Um dos pontos mais importantes na gestão de manutenção é a capacidade de identificar sinais precoces de falhas. A bobina de ignição, quando começa a apresentar defeitos, emite sintomas claros que não podem ser ignorados. Entre os principais, destacam-se:

1. Dificuldade de Partida

A partida é um dos momentos mais críticos para o motor. Quando a bobina não consegue fornecer a voltagem necessária para gerar uma centelha forte, o caminhão pode apresentar partidas demoradas ou falhas ao ligar. Esse sintoma geralmente ocorre em condições de frio, quando a combustão já exige maior esforço do sistema de ignição. Em casos avançados, o motor simplesmente não entra em funcionamento, deixando o veículo inoperante.

2. Perda de Potência Durante a Condução

Outro sinal característico de falha é a redução perceptível da potência do motor. O caminhão passa a ter dificuldade para manter velocidade em subidas, realizar ultrapassagens ou carregar cargas pesadas. Isso acontece porque a combustão não está acontecendo de maneira completa, já que a centelha gerada pela bobina é fraca ou intermitente.

3. Aumento no Consumo de Combustível

Quando a bobina não funciona adequadamente, parte da mistura ar-combustível não é queimada corretamente. Como consequência, o motor precisa de mais combustível para compensar a perda de eficiência, gerando aumento significativo no consumo. Em uma frota de caminhões, esse detalhe se traduz em custos elevados, já que o combustível representa uma das maiores despesas operacionais.

4. Instabilidade na Marcha Lenta

Um sintoma comum é o funcionamento irregular do motor em marcha lenta, com oscilações perceptíveis e até desligamentos inesperados. Esse problema está diretamente ligado à falha da bobina em fornecer centelhas estáveis para as velas de ignição.

5. Acendimento da Luz de Injeção no Painel

Em caminhões modernos, o sistema de diagnóstico eletrônico pode detectar falhas na ignição e acionar a luz de advertência no painel. Esse alerta é um indicativo de que algo está errado e deve ser investigado com urgência.

6. Emissão Excessiva de Fumaça

Falhas na bobina também podem provocar combustão incompleta, resultando em emissão de fumaça preta ou azulada pelo escapamento. Além de ser um sinal de problema mecânico, esse sintoma compromete o atendimento às normas ambientais e pode gerar multas em fiscalizações.

Causas Mais Comuns de Desgaste da Bobina de Ignição

Entender as causas de desgaste é fundamental para prevenir falhas e prolongar a vida útil da bobina. Esse componente está constantemente submetido a condições adversas, o que favorece seu envelhecimento.

1. Exposição ao Calor Excessivo

A bobina é instalada próxima ao motor, uma região que atinge temperaturas elevadas. O calor constante deteriora o isolamento dos fios internos e pode causar microfissuras no invólucro da bobina, levando à perda de eficiência elétrica.

2. Vibrações Intensas

Caminhões percorrem longas distâncias em estradas muitas vezes irregulares. Essas condições geram vibrações contínuas, que afrouxam conexões elétricas e comprometem a integridade do componente ao longo do tempo.

3. Umidade e Contaminação

A presença de água, óleo ou poeira pode infiltrar-se no sistema de ignição e provocar curto-circuitos ou corrosão interna. Esse é um dos motivos pelos quais a manutenção preventiva inclui inspeções visuais frequentes.

4. Sobrecarga Elétrica

Problemas no sistema elétrico, como falhas no alternador ou bateria, podem gerar picos de tensão que sobrecarregam a bobina. Essa condição acelera o desgaste e aumenta o risco de queima prematura.

5. Idade e Fadiga Natural

Assim como qualquer componente, a bobina possui uma vida útil limitada. Com o tempo, os materiais isolantes perdem eficiência, os fios sofrem oxidação e a capacidade de transformação de tensão diminui. Em caminhões submetidos a uso intenso, essa fadiga ocorre mais rapidamente.

6. Uso de Combustível de Baixa Qualidade

Combustíveis adulterados ou de baixa qualidade podem comprometer a queima adequada da mistura, exigindo maior esforço da bobina para gerar centelhas. Esse processo acelera seu desgaste e reduz sua durabilidade.

7. Falta de Manutenção Preventiva

Ignorar inspeções periódicas e não substituir a bobina dentro dos intervalos recomendados pelo fabricante aumenta o risco de falhas inesperadas. A falta de planejamento de manutenção é uma das principais causas de problemas em frotas de caminhões.

Impactos no Desempenho do Caminhão e no Consumo de Combustível

As falhas na bobina de ignição não se limitam a sintomas isolados. Elas têm um efeito em cadeia que afeta diretamente a eficiência do motor, o consumo de combustível e até a rentabilidade da frota.

1. Redução da Eficiência Operacional

Quando a bobina falha, o motor não consegue gerar toda a energia necessária para movimentar o caminhão de forma eficiente. Isso se traduz em redução da produtividade, já que o veículo passa a consumir mais combustível para percorrer a mesma distância.

2. Aumento de Custos com Combustível

O combustível é, disparado, um dos maiores custos no transporte rodoviário. Uma bobina com defeito pode elevar o consumo em até 20%, dependendo da gravidade do problema. Em uma frota com dezenas de caminhões, esse acréscimo representa milhares de reais ao longo de poucos meses.

3. Maior Risco de Paradas Não Programadas

Falhas graves na bobina podem causar a imobilização completa do caminhão. Esse tipo de parada inesperada gera custos com guincho, reparos emergenciais e, principalmente, atraso nas entregas. Para empresas de logística, esse impacto compromete contratos e a satisfação do cliente.

4. Danos a Outros Componentes do Motor

Quando a combustão não acontece corretamente, a mistura de combustível pode causar acúmulo de resíduos no sistema de escape, entupimento de catalisadores e desgaste prematuro de pistões e válvulas. Assim, um problema inicialmente simples se transforma em uma falha mecânica complexa e cara.

5. Aumento das Emissões Poluentes

A combustão incompleta também gera gases nocivos, como monóxido de carbono (CO) e hidrocarbonetos não queimados (HC). Além de prejudicar o meio ambiente, isso pode resultar em reprovação em inspeções ambientais, prejudicando a imagem da empresa e gerando multas.

6. Perda de Competitividade no Setor de Transportes

No mercado de logística, onde os prazos e a eficiência são diferenciais competitivos, um caminhão parado ou com desempenho reduzido significa perda de credibilidade. Empresas que não cuidam de detalhes como a manutenção da bobina de ignição tendem a enfrentar mais dificuldades para manter contratos e conquistar novos clientes.

Importância da Manutenção Preventiva da Bobina de Ignição em Frotas de Caminhões

Manter uma frota de caminhões em operação contínua exige não apenas atenção ao abastecimento e às rotas, mas também um olhar estratégico para a manutenção preventiva dos componentes mecânicos e elétricos. Entre esses itens, a bobina de ignição ocupa papel central, pois garante a eficiência da combustão e o funcionamento estável do motor.

Ignorar sinais de desgaste ou adiar inspeções pode parecer uma economia imediata, mas, na prática, resulta em custos muito maiores no médio e longo prazo. Entender a importância da manutenção preventiva da bobina é fundamental para gestores de frota que buscam reduzir despesas, evitar paradas inesperadas e aumentar a confiabilidade operacional.

Por que a Prevenção é Mais Econômica do que Reparos Corretivos

A lógica da manutenção preventiva se baseia em um princípio simples: é mais barato e eficiente evitar falhas do que corrigir problemas já instalados. Isso vale especialmente para a bobina de ignição em caminhões, cujo mau funcionamento pode desencadear uma série de prejuízos.

Custos Diretos de Reparo Corretivo

Quando a bobina falha sem aviso, o caminhão pode parar no meio da operação, exigindo guincho, deslocamento até uma oficina e troca emergencial do componente. Além disso, há o risco de danos colaterais ao motor, como desgaste prematuro de pistões, válvulas e catalisadores devido à combustão incompleta. Esses reparos emergenciais são, em geral, muito mais caros do que uma substituição planejada.

Custos Indiretos da Parada de Frota

Em operações logísticas, cada hora de um caminhão parado representa perda de produtividade. Atrasos em entregas geram multas contratuais, insatisfação de clientes e perda de credibilidade no mercado. O impacto financeiro da inatividade de um único veículo pode superar em várias vezes o valor da bobina de ignição.

Economia da Prevenção

Ao incluir a bobina no plano de manutenção preventiva, o gestor garante que a substituição ou inspeção ocorra antes que surjam falhas críticas. Essa prática gera previsibilidade de custos, evita gastos emergenciais e reduz riscos de paradas inesperadas. Em outras palavras, a manutenção preventiva transforma despesas variáveis e imprevisíveis em investimentos planejados e controláveis.

Intervalos Recomendados de Inspeção

Definir intervalos adequados de inspeção é essencial para garantir a confiabilidade da bobina de ignição e prolongar sua vida útil. Embora os valores possam variar de acordo com o modelo do caminhão, tipo de combustível e intensidade de uso, existem recomendações gerais que servem como referência.

1. Inspeção a Cada 20.000 a 30.000 km

Nessa faixa de quilometragem, recomenda-se verificar o estado geral da bobina, inspecionando possíveis rachaduras, sinais de oxidação ou falhas no isolamento. É também o momento de conferir conexões elétricas e avaliar se não há acúmulo de sujeira ou óleo.

2. Substituição Preventiva Entre 60.000 e 80.000 km

A maioria dos fabricantes sugere a substituição da bobina dentro dessa faixa de quilometragem. Para caminhões que operam sob condições severas, como transporte de cargas pesadas ou longas viagens, a troca pode ser antecipada para evitar riscos de falha.

3. Avaliações em Revisões Periódicas

A cada revisão programada do caminhão, é importante incluir a bobina na lista de itens inspecionados. Mesmo que ela ainda esteja em funcionamento, sinais como dificuldade de partida ou instabilidade na marcha lenta devem ser investigados imediatamente.

4. Condições Especiais de Uso

Caminhões que enfrentam climas extremos, estradas irregulares ou longas jornadas sem pausa exigem intervalos mais curtos de inspeção. Nestes casos, a manutenção preventiva deve ser intensificada, já que o desgaste ocorre de forma mais acelerada.

Checklist Básico de Inspeção

-

Conferir conexões elétricas.

-

Observar a presença de fissuras no corpo da bobina.

-

Medir a resistência elétrica com multímetro.

-

Verificar sinais de superaquecimento.

-

Analisar histórico de falhas no sistema de ignição.

Benefícios da Substituição Preventiva em Frotas

Substituir a bobina de ignição antes que ela falhe completamente pode parecer um gasto desnecessário em um primeiro momento, mas os benefícios da substituição preventiva superam amplamente o custo do componente.

1. Maior Confiabilidade Operacional

Uma bobina nova garante centelhas fortes e consistentes, reduzindo riscos de falhas de ignição. Isso significa que o caminhão terá partidas rápidas, funcionamento estável e desempenho otimizado, mesmo em condições adversas.

2. Economia de Combustível

Com a substituição preventiva, o sistema de ignição opera em máxima eficiência, permitindo a queima completa da mistura ar-combustível. Isso se traduz em menor consumo de diesel ou GNV, gerando economia significativa para frotas que percorrem milhares de quilômetros mensalmente.

3. Redução de Emissões Poluentes

A bobina em bom estado garante uma combustão mais limpa, reduzindo a emissão de gases nocivos. Além de atender às normas ambientais, essa prática contribui para a imagem sustentável da empresa, um diferencial competitivo em um mercado cada vez mais preocupado com responsabilidade ambiental.

4. Menor Risco de Paradas Não Programadas

Uma falha na bobina pode imobilizar o caminhão no meio de uma entrega, gerando transtornos logísticos. Com a substituição preventiva, esse risco é praticamente eliminado, assegurando que a frota cumpra os prazos estabelecidos.

5. Aumento da Vida Útil do Motor

Quando a combustão acontece de forma correta, o motor sofre menos esforços desnecessários. Isso prolonga a vida útil de pistões, válvulas e catalisadores, reduzindo custos de manutenção em outras áreas.

6. Controle e Planejamento de Custos

Substituir a bobina em momentos programados permite que o gestor de frota negocie preços com fornecedores, planeje paradas estratégicas e evite despesas inesperadas. Essa previsibilidade financeira é essencial para empresas que trabalham com margens apertadas.

Como Realizar a Manutenção Preventiva da Bobina de Ignição em Caminhões

A bobina de ignição é um dos componentes mais críticos para garantir o bom funcionamento do motor a combustão em caminhões que utilizam sistemas de ignição por centelha. Manter esse item em perfeitas condições não apenas evita falhas inesperadas, mas também assegura economia de combustível, confiabilidade da frota e redução dos custos operacionais.

A manutenção preventiva da bobina não deve ser encarada como um gasto adicional, mas como parte de uma estratégia inteligente de gestão de frotas. A seguir, você vai conferir um guia completo e prático com todas as etapas que envolvem o cuidado adequado desse componente: desde o checklist de inspeção, passando por testes básicos de funcionamento, até recomendações de armazenamento e escolha de peças de reposição.

Checklist Prático para Gestores de Frota

Gestores de frota precisam de ferramentas práticas que permitam organizar e acompanhar a manutenção dos veículos de forma eficiente. Para a bobina de ignição, o checklist preventivo é uma das melhores formas de garantir que nenhum detalhe passe despercebido.

Itens Essenciais do Checklist

-

Inspeção visual periódica

-

Verificar se há rachaduras, fissuras ou deformações na carcaça da bobina.

-

Conferir sinais de superaquecimento, como manchas escuras ou cheiro de queimado.

-

Observar a presença de óleo, poeira ou umidade no conector.

-

-

Verificação das conexões elétricas

-

Checar se os cabos de alta tensão estão bem encaixados.

-

Observar se não existem sinais de oxidação nos terminais.

-

Garantir que os cabos não estejam ressecados ou quebradiços.

-

-

Histórico de quilometragem

-

Registrar a quilometragem no momento da inspeção.

-

Comparar com os intervalos recomendados de troca (em média, a cada 60 a 80 mil km).

-

-

Sintomas relatados pelos motoristas

-

Dificuldades de partida.

-

Perda de potência em aclives ou ultrapassagens.

-

Aumento repentino no consumo de combustível.

-

Luz de injeção acesa no painel.

-

-

Substituição preventiva

-

Programar a troca da bobina em conjunto com outros itens do sistema de ignição, como velas e cabos.

-

Antecipar a substituição em caminhões que trabalham em regime severo (estradas longas, cargas pesadas ou climas extremos).

-

Dica para gestores: Utilize softwares de gestão de frota para registrar as informações de manutenção da bobina. Isso facilita o acompanhamento e gera relatórios que ajudam a planejar futuras substituições com base em dados reais.

Testes Básicos de Funcionamento

Para além da inspeção visual, é fundamental realizar testes práticos que permitam avaliar se a bobina de ignição está operando corretamente. Esses testes podem ser feitos em oficinas de confiança ou até mesmo pelo time de manutenção da empresa, desde que equipado com as ferramentas adequadas.

1. Teste de Resistência com Multímetro

-

O multímetro é a ferramenta mais utilizada para medir a resistência dos enrolamentos da bobina.

-

Enrolamento primário: deve apresentar valores baixos de resistência, geralmente entre 0,3 e 1,0 ohm.

-

Enrolamento secundário: apresenta resistência mais alta, podendo variar de 6.000 a 15.000 ohms, dependendo do modelo.

-

Valores fora dessa faixa indicam desgaste ou falha iminente.

2. Teste de Centelha

-

Consiste em verificar se a bobina é capaz de gerar uma faísca forte e azulada ao fornecer tensão para a vela.

-

Centelhas fracas, amareladas ou intermitentes são sinais de problema.

-

Esse teste deve ser realizado com equipamentos específicos para evitar riscos de choque elétrico.

3. Teste com Osciloscópio Automotivo

-

Ferramenta avançada que permite analisar o comportamento elétrico da bobina em tempo real.

-

O osciloscópio mostra o formato da onda de ignição, revelando falhas que não são perceptíveis a olho nu.

-

Ideal para oficinas especializadas que trabalham com caminhões modernos, equipados com sistemas eletrônicos complexos.

4. Teste de Aquecimento

-

Consiste em submeter a bobina a condições de alta temperatura, simulando o ambiente real do motor.

-

Muitas falhas aparecem apenas quando a bobina está aquecida, já que o calor dilata os materiais e evidencia trincas internas.

Cuidados no Armazenamento e Manuseio

A durabilidade da bobina de ignição não depende apenas do uso, mas também da forma como ela é armazenada e manuseada. Gestores de frota e equipes de manutenção devem adotar boas práticas para evitar danos prematuros.

Armazenamento Correto

-

Ambiente seco e limpo: a umidade é inimiga dos componentes elétricos.

-

Temperatura controlada: evitar locais sujeitos a calor excessivo ou variações bruscas de temperatura.

-

Proteção contra poeira: armazenar a bobina em embalagens originais ou caixas plásticas fechadas.

-

Posição adequada: nunca apoiar a bobina em superfícies irregulares que possam causar deformações.

Cuidados no Manuseio

-

Evitar quedas e impactos: mesmo pequenas quedas podem comprometer o isolamento interno.

-

Não puxar pelos cabos: sempre desconectar pelos terminais para não forçar os contatos.

-

Uso de ferramentas adequadas: evitar improvisos que possam danificar os conectores.

-

Checagem antes da instalação: confirmar se não há sinais de danos no transporte ou armazenamento.

Esses cuidados simples garantem que a bobina mantenha suas características originais até o momento da instalação.

Boas Práticas na Escolha de Peças de Reposição

Escolher corretamente a bobina de ignição de reposição é tão importante quanto realizar inspeções regulares. Uma peça de baixa qualidade pode comprometer todo o sistema de ignição, gerar gastos desnecessários e reduzir a confiabilidade da frota.

1. Priorizar Peças Originais ou Homologadas

As bobinas originais de fábrica ou homologadas pelo fabricante do caminhão passam por testes rigorosos de qualidade. Embora possam ter custo inicial mais alto, oferecem maior durabilidade e reduzem riscos de falha prematura.

2. Evitar Produtos Genéricos de Baixa Qualidade

O mercado paralelo oferece bobinas mais baratas, mas sem garantia de desempenho. O uso dessas peças compromete o funcionamento do motor e aumenta as chances de paradas inesperadas.

3. Verificar Compatibilidade Técnica

Cada modelo de caminhão exige uma bobina com características específicas, como voltagem de operação, resistência elétrica e formato de encaixe. Instalar uma bobina incompatível pode causar falhas imediatas no sistema de ignição.

4. Exigir Nota Fiscal e Garantia

Sempre adquirir bobinas com nota fiscal e garantia de fábrica. Isso assegura direitos de troca em caso de defeito e comprova a procedência do produto.

5. Trabalhar com Fornecedores de Confiança

Construir parcerias com fornecedores especializados em peças para caminhões garante maior segurança na compra e possibilidade de negociações vantajosas em substituições preventivas em larga escala.

A Manutenção Preventiva Como Estratégia de Gestão

Mais do que uma prática técnica, a manutenção preventiva da bobina de ignição deve ser vista como parte de uma estratégia de gestão de frota. Ao adotar rotinas bem estruturadas, o gestor consegue:

-

Reduzir custos operacionais com combustível e reparos emergenciais.

-

Evitar paradas não programadas que prejudicam entregas.

-

Aumentar a vida útil da frota, prolongando o intervalo entre grandes revisões.

-

Melhorar a previsibilidade de gastos, facilitando o planejamento financeiro.

Como Realizar a Manutenção Preventiva da Bobina de Ignição em Caminhões

A bobina de ignição é um dos componentes mais relevantes para o bom funcionamento dos motores de caminhões que utilizam sistemas de ignição por centelha, como os movidos a gasolina, GNV ou modelos híbridos. Sua função é transformar a baixa tensão da bateria em alta tensão, suficiente para gerar a centelha que inflama a mistura ar-combustível dentro dos cilindros.

Quando esse item falha, os reflexos são imediatos: dificuldade de partida, perda de potência, aumento no consumo de combustível e até riscos de parada completa do veículo. Para gestores de frota, prevenir esse tipo de problema é fundamental, já que cada minuto de caminhão parado significa custos adicionais e atrasos em operações logísticas.

A melhor forma de evitar surpresas desagradáveis é adotar uma rotina de manutenção preventiva da bobina de ignição. Esse processo inclui inspeções regulares, testes de funcionamento, cuidados adequados no manuseio e a escolha criteriosa de peças de reposição. A seguir, você confere um guia prático com tudo o que precisa ser considerado.

Checklist Prático para Gestores de Frota

Ter um checklist organizado é essencial para manter a manutenção preventiva padronizada em todos os veículos da frota. Isso ajuda a reduzir falhas, criar histórico de manutenção e aumentar a confiabilidade.

Itens que Devem Fazer Parte do Checklist

-

Inspeção visual da bobina

-

Observar rachaduras, fissuras ou marcas de queimado.

-

Verificar sinais de oxidação nos conectores.

-

Identificar presença de poeira, óleo ou umidade na região.

-

-

Análise das conexões elétricas

-

Garantir que os cabos estejam firmes e sem folgas.

-

Avaliar o estado do isolamento dos cabos de alta tensão.

-

Conferir se não há oxidação ou desgaste nos terminais.

-

-

Registro de quilometragem

-

Controlar o intervalo de inspeção e substituição.

-

Planejar revisões em conjunto com outros itens do sistema de ignição, como velas e cabos.

-

-

Relato dos motoristas

-

Dificuldades na partida.

-

Oscilações na marcha lenta.

-

Perda de potência em subidas ou ultrapassagens.

-

Acendimento da luz de injeção no painel.

-

-

Substituição preventiva programada

-

Definir intervalo médio entre 60.000 e 80.000 km (ou antes, em condições severas).

-

Antecipar trocas em caminhões de rotas longas ou que operam em regiões com clima extremo.

-

Vantagem de Usar o Checklist Digital

Muitos gestores de frota utilizam softwares de gestão que permitem registrar inspeções e manutenções preventivas. Isso garante maior controle, permite cruzar dados de consumo de combustível com falhas de ignição e ainda facilita a tomada de decisões baseada em informações reais.

Testes Básicos de Funcionamento

Além da inspeção visual, alguns testes técnicos simples ajudam a identificar se a bobina de ignição está em boas condições.

1. Teste de Resistência com Multímetro

-

Mede a resistência elétrica dos enrolamentos interno primário e secundário.

-

O primário costuma ter baixa resistência (0,3 a 1,0 ohm).

-

O secundário apresenta valores mais altos (6.000 a 15.000 ohms, dependendo do modelo).

-

Se os valores estiverem fora da faixa, há risco de falha iminente.

2. Teste de Centelha

-

Verifica a intensidade da faísca gerada pela bobina.

-

Uma centelha forte e azulada indica bom funcionamento.

-

Centelhas fracas ou amareladas sugerem problemas.

3. Teste com Osciloscópio Automotivo

-

Avalia em tempo real o padrão elétrico da bobina.

-

Permite identificar falhas intermitentes que não aparecem em outros testes.

-

É recomendado para caminhões modernos com sistemas eletrônicos complexos.

4. Teste de Aquecimento

-

Muitas bobinas funcionam bem a frio, mas falham ao aquecer.

-

Esse teste simula as condições reais do motor, ajudando a identificar falhas internas.

Cuidados no Armazenamento e Manuseio

Um detalhe muitas vezes ignorado é que a vida útil da bobina também depende de como ela é armazenada e manuseada.

Armazenamento Correto

-

Ambiente seco e arejado: a umidade pode comprometer o isolamento elétrico.

-

Proteção contra poeira e óleo: guardar em embalagem original ou caixas seladas.

-

Temperatura estável: evitar calor excessivo ou exposição ao sol.

-

Estoque organizado: não empilhar bobinas de forma que possa causar deformações.

Manuseio Adequado

-

Evitar quedas, impactos ou batidas, que podem danificar o enrolamento interno.

-

Nunca puxar pelos cabos: sempre desconectar pelos conectores.

-

Usar ferramentas adequadas para instalação e remoção.

-

Conferir o estado da peça antes de instalar: trincas ou manchas indicam que a bobina não deve ser utilizada.

Esses cuidados simples ajudam a garantir que a bobina mantenha seu desempenho original até o momento da instalação.

Boas Práticas na Escolha de Peças de Reposição

A escolha correta da bobina de ignição é determinante para o desempenho da frota. Uma peça de baixa qualidade pode reduzir a eficiência, aumentar o consumo e provocar paradas inesperadas.

1. Priorizar Peças Originais ou Homologadas

-

Bobinas originais passam por testes rigorosos de qualidade.

-

Garantem maior durabilidade e confiabilidade.

-

Reduzem o risco de falhas prematuras.

2. Evitar Produtos Paralelos de Baixa Qualidade

-

Peças genéricas podem ter preço mais baixo, mas comprometem a segurança.

-

A curto prazo podem parecer vantajosas, mas aumentam custos no longo prazo.

3. Verificar Compatibilidade Técnica

-

Cada modelo de caminhão exige bobinas com características específicas.

-

Instalar uma peça incompatível gera falhas de ignição imediatas.

4. Exigir Nota Fiscal e Garantia

-

Assegura a procedência do produto.

-

Garante substituição em caso de defeitos de fábrica.

5. Construir Parcerias com Fornecedores Confiáveis

-

Fornecedores especializados em caminhões oferecem peças certificadas.

-

A negociação em volume para frotas pode gerar descontos significativos.

A Manutenção Preventiva como Estratégia de Gestão

Manter a bobina de ignição em boas condições vai muito além de evitar falhas mecânicas. Para empresas que operam frotas de caminhões, trata-se de uma estratégia de gestão com impacto direto em custos e produtividade.

Vantagens Estratégicas

-

Redução de custos com combustível: ignição eficiente significa menor consumo.

-

Maior confiabilidade da frota: caminhões disponíveis e prontos para rodar.

-

Previsibilidade financeira: substituições planejadas evitam gastos emergenciais.

-

Atendimento a prazos logísticos: menos paradas inesperadas, maior satisfação do cliente.

Economia e Benefícios para Frotas na Manutenção Preventiva da Bobina de Ignição

A gestão de frotas de caminhões exige muito mais do que acompanhar rotas e abastecimento. O verdadeiro desafio está em equilibrar desempenho operacional com redução de custos, garantindo que os veículos rodem com máxima eficiência e mínima taxa de falhas. Nesse cenário, a bobina de ignição, apesar de ser um componente relativamente pequeno, desempenha um papel estratégico.

Quando cuidada de forma preventiva, ela se transforma em uma aliada poderosa para gerar economia significativa e benefícios duradouros para toda a frota. Isso porque sua influência vai desde o consumo de combustível até a vida útil do motor, passando pela redução de paradas inesperadas e pela previsibilidade de custos.

A seguir, vamos detalhar como cada um desses benefícios se manifesta no dia a dia das operações logísticas.

Redução do Consumo de Combustível

O combustível é, sem dúvida, um dos maiores custos no transporte rodoviário. Para muitas empresas, representa mais de 40% das despesas operacionais. Portanto, qualquer melhoria que reduza o consumo impacta diretamente a rentabilidade da frota.

A bobina de ignição em bom estado garante que a centelha gerada seja forte, estável e no momento certo, permitindo que a mistura ar-combustível seja queimada de forma completa. Isso evita desperdícios e melhora o aproveitamento energético.

Como a Bobina de Ignição Afeta o Consumo

-

Centelha eficiente = combustão completa: sem falhas na ignição, todo o combustível injetado no cilindro é aproveitado.

-

Redução de falhas de combustão: quando a bobina está desgastada, parte da mistura não é queimada, resultando em consumo extra.

-

Maior autonomia por tanque: caminhões com bobinas em bom estado percorrem mais quilômetros com a mesma quantidade de combustível.

Menor Risco de Paradas Inesperadas

Cada minuto que um caminhão fica parado fora do planejamento significa perda financeira, atrasos nas entregas e insatisfação dos clientes. Muitas dessas paradas são provocadas por falhas simples no sistema de ignição, sendo a bobina um dos pontos mais sensíveis.

Impactos das Paradas Não Programadas

-

Custos com guincho para retirar o veículo da estrada.

-

Atraso nas operações logísticas, prejudicando contratos.

-

Cargas perecíveis ou sensíveis podem ser perdidas.

-

Imagem da empresa comprometida pela falta de confiabilidade.

A manutenção preventiva da bobina reduz drasticamente esse risco. Ao substituir o componente antes da falha, garante-se que o caminhão estará disponível quando for necessário, aumentando a confiança no planejamento logístico.

Comparativo

-

Sem manutenção preventiva: falha inesperada, custo de guincho, reparo emergencial, horas de inatividade.

-

Com manutenção preventiva: substituição programada, custo previsível e frota disponível.

Esse planejamento garante maior confiabilidade operacional e evita o “efeito cascata” que uma simples falha pode causar em toda a cadeia de entregas.

Aumento da Vida Útil do Motor e de Outros Componentes

A bobina de ignição não afeta apenas a partida ou a eficiência do motor. Quando trabalha de forma incorreta, gera combustão incompleta, que sobrecarrega vários outros componentes do veículo.

Efeitos da Falha na Combustão

-

Resíduos de combustível não queimado: acumulam-se no sistema de escape, danificando catalisadores e filtros.

-

Desgaste irregular dos pistões e válvulas: a falta de explosão adequada aumenta o esforço mecânico.

-

Sobrecarga do sistema de injeção: mais combustível é injetado para compensar falhas, reduzindo sua durabilidade.

Benefícios do Cuidado Preventivo

-

Vida útil prolongada do motor: combustão correta evita esforços desnecessários.

-

Maior durabilidade dos catalisadores e filtros: reduz custos ambientais e de manutenção.

-

Menos desgaste em cabos e velas de ignição: funcionamento estável reduz a necessidade de trocas prematuras.

Manter a bobina em condições ideais é, portanto, uma forma de proteger todo o sistema de ignição e preservar o investimento no motor do caminhão.

Tecnologias e Inovações em Bobinas de Ignição para Caminhões

A evolução tecnológica no setor automotivo trouxe avanços significativos não apenas para motores, transmissão e eletrônica embarcada, mas também para componentes estratégicos como a bobina de ignição. Embora muitas vezes vista como um item simples, essa peça ganhou versões mais modernas, capazes de oferecer maior durabilidade, eficiência e integração com sistemas digitais.

Para gestores de frotas de caminhões, acompanhar essas inovações é fundamental. Afinal, investir em bobinas de ignição mais resistentes e inteligentes significa reduzir falhas, economizar combustível e aumentar a confiabilidade da operação.

Materiais Mais Resistentes

A durabilidade sempre foi um dos maiores desafios para as bobinas de ignição. Expostas a altas temperaturas, vibrações constantes e variações elétricas, elas sofrem desgaste natural ao longo do tempo. A indústria respondeu a esse desafio desenvolvendo materiais mais modernos e resistentes.

Revestimentos de Alta Performance

Os novos modelos de bobina utilizam revestimentos com polímeros especiais e resinas epóxi, capazes de suportar temperaturas extremas sem comprometer o isolamento elétrico. Esses materiais reduzem o risco de trincas e aumentam a proteção contra umidade e poeira.

Núcleo e Enrolamentos Otimizados

Os enrolamentos internos, responsáveis por transformar a tensão da bateria em alta voltagem, passaram a ser feitos com ligas metálicas mais puras e fios de cobre com isolamento reforçado. Isso garante maior eficiência energética e menor perda de corrente.

Resistência Mecânica Contra Vibrações

Em caminhões, a vibração constante é uma das maiores causas de desgaste. Para enfrentar esse desafio, os fabricantes desenvolveram bobinas com estruturas reforçadas e fixações mais seguras, diminuindo o risco de falhas por deslocamento interno.

Proteção Contra Interferências Eletromagnéticas

Os modelos modernos também contam com blindagens contra interferências eletromagnéticas, que poderiam prejudicar o funcionamento de outros sistemas eletrônicos do caminhão. Isso é especialmente relevante em veículos atuais, que possuem diversos módulos e sensores eletrônicos interligados.

Benefícios dos Materiais Avançados

-

Aumento da vida útil da bobina.

-

Menor necessidade de substituições.

-

Redução de falhas relacionadas a calor e vibração.

-

Melhor eficiência no processo de ignição.

Sistemas Inteligentes de Monitoramento

Outra inovação importante no setor é o uso de sistemas de monitoramento inteligentes aplicados às bobinas de ignição. Esses recursos permitem acompanhar em tempo real o funcionamento do componente, detectar falhas antecipadamente e otimizar os intervalos de manutenção.

Sensores Integrados

Alguns modelos modernos já possuem sensores embutidos que medem a resistência elétrica e o comportamento da centelha. Esses dados são enviados ao módulo de controle eletrônico do motor (ECU), que interpreta os resultados e pode alertar o motorista ou gestor de frota em caso de anomalias.

Diagnóstico em Tempo Real

Com a tecnologia OBD-II (On-Board Diagnostics), os caminhões conseguem identificar falhas de ignição e registrá-las como códigos de erro. Isso facilita o trabalho das oficinas, que conseguem diagnosticar rapidamente se o problema está na bobina ou em outro componente.

Alertas Preventivos

Os sistemas inteligentes podem emitir alertas no painel do caminhão quando identificam irregularidades no funcionamento da bobina. Assim, o problema pode ser resolvido antes que o veículo pare inesperadamente.

Histórico de Desempenho

Outra vantagem é a possibilidade de criar um histórico de desempenho da bobina. Isso permite que os gestores de frota entendam melhor a durabilidade do componente em diferentes condições de uso e ajustem os intervalos de substituição de forma personalizada.

Benefícios do Monitoramento Inteligente

-

Identificação precoce de falhas.

-

Redução de paradas inesperadas.

-

Melhor planejamento das manutenções.

-

Maior confiabilidade para o gestor de frota.

Integração com Softwares de Gestão de Frota

A transformação digital chegou também à manutenção automotiva. Hoje, já é possível integrar informações da bobina de ignição diretamente a softwares de gestão de frota, permitindo uma administração muito mais eficiente e estratégica.

Conexão com Telemática

Sistemas de telemetria instalados em caminhões conseguem coletar dados de diversos componentes, incluindo a bobina de ignição. Essas informações são enviadas em tempo real para plataformas digitais, onde gestores acompanham a saúde da frota em gráficos e relatórios.

Gestão Baseada em Dados

Com a integração, não é mais necessário depender apenas de quilometragem ou tempo para programar manutenções. Os gestores podem agir com base em dados concretos sobre o desempenho da bobina, criando um modelo de manutenção preditiva.

Tomada de Decisão Mais Assertiva

Softwares de gestão permitem comparar informações entre veículos da mesma frota. Por exemplo, se um lote de bobinas apresenta desgaste prematuro, o gestor consegue identificar o padrão e negociar substituições com o fornecedor.

Redução de Custos Operacionais

A integração garante que a bobina será substituída no momento exato, evitando tanto o risco de falha quanto o gasto com trocas desnecessárias. Isso resulta em otimização de recursos e aumento da rentabilidade da frota.

Benefícios da Integração

-

Visão centralizada da condição da frota.

-

Planejamento inteligente de manutenções.

-

Redução de desperdícios e falhas imprevistas.

-

Melhor relação custo-benefício na reposição de peças.

Erros Comuns na Gestão de Bobinas em Frotas

A bobina de ignição é um componente essencial para o funcionamento adequado de caminhões equipados com sistemas de ignição por centelha. Ela garante que a energia elétrica da bateria seja transformada em alta tensão, produzindo a centelha que inflama a mistura ar-combustível. Apesar de sua importância, muitas empresas cometem erros na gestão de manutenção da bobina, o que compromete a confiabilidade da frota, eleva custos e aumenta o risco de falhas inesperadas.

Entre os equívocos mais frequentes estão: ignorar sinais de falha, usar peças paralelas de baixa qualidade e não manter registros históricos de manutenção. Nesta seção, vamos explorar cada um desses erros em detalhes, explicando seus impactos e mostrando como evitá-los para garantir maior eficiência operacional.

Ignorar Sinais de Falha

Um dos erros mais comuns na gestão de bobinas de ignição é simplesmente ignorar os sinais de desgaste ou falha iminente. Muitas vezes, por falta de treinamento ou pela pressão de manter os veículos em operação, sintomas importantes acabam sendo negligenciados.

Sintomas Mais Frequentes

-

Dificuldade na partida: demora ou falha ao ligar o caminhão.

-

Perda de potência: o motor não responde bem em subidas ou ultrapassagens.

-

Aumento do consumo de combustível: reflexo de uma combustão incompleta.

-

Marcha lenta instável: oscilações ou até desligamentos inesperados.

-

Luz de injeção acesa no painel: sinal eletrônico de falha detectada.

-

Emissão de fumaça anormal: causada por queima irregular de combustível.

Consequências de Ignorar os Sinais

-

Falhas inesperadas: a bobina pode deixar de funcionar completamente em plena operação.

-

Aumento de custos: pequenas falhas ignoradas evoluem para reparos corretivos caros.

-

Danos colaterais: combustão irregular prejudica pistões, válvulas e catalisadores.

-

Perda de produtividade: caminhões parados geram atrasos logísticos.

Como Evitar Esse Erro

-

Treinar motoristas para identificar os sintomas precocemente.

-

Estabelecer protocolos de inspeção periódica, incluindo a bobina na lista de checagem.

-

Integrar sensores e sistemas de monitoramento que detectam falhas no sistema de ignição em tempo real.

Usar Peças Paralelas de Baixa Qualidade

Outro erro recorrente é optar por peças paralelas mais baratas ao substituir bobinas de ignição. Essa escolha, muitas vezes motivada pela busca imediata por economia, pode se transformar em um prejuízo muito maior no médio e longo prazo.

Diferenças Entre Peças Originais e Paralelas

-

Materiais: bobinas originais utilizam polímeros resistentes, ligas metálicas de alta pureza e isolamento de qualidade. Peças paralelas geralmente empregam materiais mais frágeis.

-

Durabilidade: peças de baixa qualidade têm vida útil reduzida e falham mais rapidamente.

-

Compatibilidade: bobinas paralelas nem sempre seguem as especificações do fabricante, comprometendo o desempenho do motor.

-

Garantia e procedência: originais oferecem garantia e suporte técnico, enquanto paralelas muitas vezes não têm cobertura confiável.

Riscos do Uso de Bobinas Paralelas

-

Falhas prematuras: aumento do risco de paradas inesperadas.

-

Consumo excessivo de combustível: centelha fraca resulta em queima incompleta.

-

Danos ao motor: peças de baixa qualidade podem gerar picos de tensão que afetam outros sistemas elétricos.

-

Falta de conformidade ambiental: combustão irregular aumenta a emissão de poluentes.

Exemplo Prático

Uma bobina paralela pode custar R$ 300, enquanto uma original custa R$ 600. Porém, se a paralela falhar após 20 mil km e a original durar 80 mil km, o custo por quilômetro rodado da original é muito menor. Além disso, os prejuízos indiretos de uma falha em rota podem superar em várias vezes a diferença inicial de preço.

Como Evitar Esse Erro

-

Priorizar peças originais ou homologadas pelo fabricante.

-

Negociar com fornecedores confiáveis para obter melhores preços em compras em volume.

-

Avaliar custo total de propriedade (TCO), considerando durabilidade e confiabilidade, não apenas o preço inicial.

Falta de Registro Histórico de Manutenção

Um erro grave na gestão de bobinas em frotas é não manter registros detalhados das manutenções realizadas. Sem histórico confiável, torna-se impossível prever falhas, planejar substituições e identificar padrões de desgaste.

Problemas Causados pela Falta de Histórico

-

Trocas desnecessárias: bobinas podem ser substituídas antes do tempo, elevando custos.

-

Falhas inesperadas: sem registros, a manutenção preventiva perde eficácia.

-

Dificuldade em identificar padrões: não há como saber se determinado lote de peças apresentou falhas recorrentes.

-

Planejamento financeiro comprometido: sem previsibilidade, os custos tornam-se variáveis e imprevisíveis.

A Importância do Histórico Digital

Hoje, com o uso de softwares de gestão de frota, é possível manter registros detalhados de cada caminhão, incluindo datas de inspeções, quilometragem das substituições e relatórios de falhas. Isso permite:

-

Planejar manutenções preventivas com antecedência.

-

Comparar o desempenho das peças entre veículos.

-

Reduzir custos, evitando substituições desnecessárias.

-

Aumentar a confiabilidade da frota, antecipando falhas.

Exemplo de Registro Ideal

-

Data da substituição.

-

Quilometragem do veículo.

-

Marca e modelo da bobina instalada.

-

Nome do fornecedor.

-

Relatos de desempenho pós-substituição.

Esse nível de detalhe permite decisões muito mais assertivas, fortalecendo a estratégia de manutenção.

Dicas Para Gestores de Frotas: Como Garantir Eficiência na Gestão da Bobina de Ignição

Gerenciar uma frota de caminhões é uma tarefa complexa que envolve custos elevados, prazos rigorosos e a necessidade constante de garantir eficiência e confiabilidade. Dentro dessa rotina, a bobina de ignição, apesar de ser um componente pequeno, exerce impacto significativo no desempenho do motor e no consumo de combustível. Uma falha nesse item pode resultar em paradas inesperadas, atrasos em entregas e gastos elevados com reparos emergenciais.

Para evitar esses problemas e garantir que a frota opere com máxima eficiência, os gestores precisam adotar práticas organizadas e estratégicas. Entre as principais medidas estão a criação de um calendário de manutenção preventiva, o treinamento dos motoristas para identificar sinais precoces de falha, o monitoramento constante do consumo de combustível e do desempenho e o trabalho com fornecedores confiáveis de peças e serviços.

A seguir, você confere cada uma dessas dicas em detalhes.

Criar Calendário de Manutenção Preventiva

O primeiro passo para uma gestão eficiente é estruturar um calendário de manutenção preventiva. Ele garante que inspeções e substituições ocorram no momento certo, reduzindo falhas inesperadas e evitando custos desnecessários.

Por Que o Calendário é Importante?

-

Organização: permite prever datas e alinhar a manutenção com a programação logística.

-

Prevenção de falhas: evita que a bobina chegue ao ponto crítico de desgaste.

-

Redução de custos: substituições planejadas custam menos do que reparos emergenciais.

-

Maior disponibilidade da frota: caminhões passam menos tempo parados em oficinas.

Como Estruturar o Calendário

-

Definir intervalos de inspeção: em média, a cada 20.000 a 30.000 km deve ser feita a checagem visual da bobina.

-

Planejar substituição preventiva: entre 60.000 e 80.000 km, dependendo das condições de uso.

-

Integrar outros componentes: velas, cabos e sistema de injeção devem ser revisados junto à bobina.

-

Ajustar conforme a severidade de uso: caminhões em rotas longas ou ambientes extremos exigem intervalos mais curtos.

-

Utilizar softwares de gestão: plataformas digitais ajudam a automatizar alertas de manutenção, facilitando o acompanhamento.

Benefícios do Calendário Preventivo

-

Mais previsibilidade nos gastos.

-

Redução do risco de falhas inesperadas.

-

Planejamento estratégico para paradas em momentos menos críticos.

Treinar Motoristas Para Identificar Sinais Precoces

Os motoristas estão diariamente em contato com os caminhões e, por isso, são os primeiros a perceber quando algo não está funcionando bem. No entanto, sem treinamento adequado, muitos sinais de falha na bobina passam despercebidos.

Sintomas Que Devem Ser Reconhecidos

-

Dificuldade de partida: demora ou falha ao ligar o veículo.

-

Perda de potência: dificuldade em subidas ou acelerações.

-

Aumento no consumo de combustível: gasto além do normal em rotas regulares.

-

Oscilações na marcha lenta: funcionamento irregular ou desligamento inesperado.

-

Luz de injeção acesa: alerta eletrônico que deve ser imediatamente reportado.

Como Implementar o Treinamento

-

Workshops periódicos: reuniões práticas para explicar sintomas e procedimentos.

-

Checklists para motoristas: formulários simples para preencher no início e no fim de cada viagem.

-

Programas de incentivo: recompensar motoristas que identificarem e reportarem problemas precocemente.

-

Integração com a manutenção: motoristas e mecânicos devem trocar informações constantemente.

Benefícios do Treinamento

-

Detecção precoce de falhas, evitando maiores danos.

-

Maior envolvimento dos motoristas com a manutenção da frota.

-

Redução de custos corretivos e aumento da disponibilidade dos veículos.

Monitorar Consumo de Combustível e Desempenho

O consumo de combustível é um dos melhores indicadores para identificar problemas relacionados à bobina de ignição. Uma falha nesse componente geralmente resulta em queima incompleta do combustível, aumentando o gasto e reduzindo o desempenho.

Indicadores Que Devem Ser Acompanhados

-

Km por litro (km/l): mede a autonomia do caminhão em diferentes rotas.

-

Consumo médio por motorista: ajuda a identificar padrões de condução e possíveis falhas mecânicas.

-

Relatórios de desempenho em viagens: comparações entre veículos e trajetos semelhantes.

-

Alertas de desvios: aumento repentino no consumo deve acionar uma inspeção imediata.

Ferramentas de Monitoramento

-

Telemetria: coleta de dados em tempo real sobre consumo, desempenho e funcionamento do motor.

-

Softwares de gestão de frota: relatórios detalhados que cruzam informações de quilometragem, consumo e histórico de manutenção.

-

Sensores inteligentes: alguns caminhões modernos já possuem sensores capazes de indicar falhas no sistema de ignição.

Benefícios do Monitoramento

-

Redução significativa no consumo de combustível.

-

Identificação precoce de falhas relacionadas à bobina.

-

Comparação entre veículos para padronizar boas práticas.

-

Maior previsibilidade de custos operacionais.

Trabalhar com Fornecedores Confiáveis

A escolha de fornecedores é determinante para a qualidade das bobinas utilizadas na frota. Optar por peças paralelas de baixa qualidade pode parecer uma economia imediata, mas resulta em falhas prematuras, maior consumo de combustível e custos mais altos no longo prazo.

O Que Considerar na Escolha de Fornecedores

-

Certificação de qualidade: garantir que as peças sejam originais ou homologadas pelo fabricante.

-

Garantia e suporte técnico: fornecedores sérios oferecem cobertura e assistência em caso de defeitos.

-

Histórico de confiabilidade: avaliar a reputação no mercado e feedback de outras empresas.

-

Capacidade de atendimento: fornecedores que entregam rapidamente evitam longas paradas da frota.

-

Condições comerciais: negociações em volume podem reduzir custos em substituições preventivas.

Benefícios de Trabalhar com Bons Fornecedores

-

Maior durabilidade das bobinas.

-

Redução de falhas inesperadas.

-

Melhor custo-benefício a longo prazo.

-

Mais confiança na operação da frota.

Conclusão:

A gestão de frotas no setor de transporte rodoviário é um desafio constante, marcado pelo equilíbrio entre redução de custos operacionais, aumento da produtividade e manutenção da confiabilidade dos veículos. Dentro desse cenário, a bobina de ignição surge como um componente que, apesar de pequeno, possui impacto direto na eficiência do motor e no sucesso das operações.

Ao longo deste conteúdo, foi possível compreender que a manutenção preventiva da bobina de ignição não deve ser vista como um gasto adicional, mas sim como uma estratégia essencial para garantir a longevidade dos caminhões, reduzir falhas inesperadas e assegurar economia significativa em médio e longo prazo.

A manutenção preventiva da bobina de ignição em frotas de caminhões é mais do que um cuidado técnico: é uma decisão estratégica que impacta diretamente a economia, a confiabilidade e a competitividade da empresa no mercado de transportes.

Reforçamos que:

-

A manutenção preventiva evita falhas inesperadas e aumenta a eficiência do motor.

-

A economia em longo prazo supera em muito o custo inicial de substituição da bobina.

-

A adoção de boas práticas de gestão de frota é essencial para potencializar esses benefícios.

Portanto, investir em prevenção, capacitar equipes, monitorar indicadores e trabalhar com fornecedores de confiança não deve ser visto como uma opção, mas como uma necessidade para qualquer empresa que deseja crescer de forma sustentável e competitiva no setor de transporte rodoviário.

Perguntas mais comuns - Bobina de Ignição em Frotas de Caminhões: Manutenção Preventiva e Economia

A bobina de ignição é um componente elétrico responsável por transformar a baixa tensão da bateria em alta tensão, necessária para gerar a centelha que inflama a mistura ar-combustível nos cilindros do motor. Sem ela, o caminhão não consegue dar partida nem manter o funcionamento adequado.

Porque ela evita falhas inesperadas que podem imobilizar o caminhão em plena operação, gerando custos elevados com guincho, reparos emergenciais e atrasos nas entregas. A manutenção preventiva também ajuda a reduzir o consumo de combustível e prolongar a vida útil do motor.

Não. Apesar do preço inicial mais baixo, bobinas paralelas de baixa qualidade apresentam menor durabilidade, falham com mais frequência e aumentam os custos em longo prazo. O ideal é sempre utilizar peças originais ou homologadas pelo fabricante.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Suspensão automotiva: sinais de problema que você não pode ignorar

- Seu carro pula ou puxa? O problema pode ser a suspensão automotiva

- Esses 5 sinais indicam problema na suspensão automotiva

- Poucos sabem, mas isso destrói a suspensão automotiva

- Tudo o que você precisa saber sobre suspensão automotiva

- Distribuidora Auto Peças com os Melhores Preços do Mercado

- Distribuidora Auto Peças com Amplo Estoque e Pronta Entrega

- Distribuidora de Auto Peças em São Paulo com os Melhores Preços

- Distribuidora de Auto Peças em São Paulo com Anos de Experiência

- Distribuidora de Auto Peças em São Paulo – Capital e Interior

- Bobina de Ignição e Trepidações no Carro: Entenda a Causa, o Diagnóstico e Como Resolver

- Bobina e Velas de Ignição: Como Evitar Danos, Reduzir Custos e Prolongar a Vida Útil do Motor

- Bobina de Ignição e Consumo de Combustível: Entenda a Relação e Como Evitar Gastos Desnecessários

- Por Que a Bobina de Ignição é Uma das Peças Que Mais Dão Problema em Carros Modernos?

- A Importância da Bobina de Ignição para o Tempo de Resposta do Acelerador