A bomba de pressão é um equipamento essencial em diversos setores produtivos — da indústria ao agronegócio, passando também por aplicações domésticas. Sua função é garantir o fluxo contínuo e controlado de líquidos, gases ou fluidos hidráulicos, possibilitando o funcionamento de sistemas que dependem de força mecânica para operar corretamente. Seja em linhas de produção industrial, sistemas de irrigação, redes de abastecimento ou equipamentos de limpeza, o desempenho eficiente da bomba está diretamente relacionado à confiabilidade e à produtividade das operações.

No contexto industrial, por exemplo, uma bomba de pressão desempenha papel estratégico na transferência de fluidos sob altas cargas e temperaturas. Na agricultura, ela é indispensável para o fornecimento de água em sistemas de irrigação e no transporte de produtos químicos de pulverização. Já em ambientes domésticos, esse equipamento garante a pressão ideal da água em residências, prédios e condomínios. Essa versatilidade torna evidente a sua importância e o quanto a sua durabilidade impacta no desempenho geral dos sistemas nos quais está inserida.

Entretanto, apesar de sua robustez e de sua capacidade de operar em condições exigentes, a bomba de pressão é vulnerável a falhas quando não recebe os cuidados adequados. Pequenos erros de manutenção — como a falta de inspeção periódica, uso incorreto de lubrificantes, operação fora dos parâmetros recomendados ou negligência em relação ao acúmulo de impurezas — podem causar desgastes prematuros, perda de eficiência e, em casos mais graves, a necessidade de substituição completa do equipamento.

Essas falhas têm um impacto direto não apenas na vida útil da bomba, mas também nos custos operacionais da empresa. Um sistema mal mantido consome mais energia, gera paradas não planejadas e compromete a produtividade. Além disso, o reparo emergencial costuma ser muito mais caro do que a manutenção preventiva, que, quando bem aplicada, prolonga a durabilidade da bomba e reduz significativamente o risco de falhas críticas.

Por isso, compreender quais são os erros de manutenção mais comuns e como evitá-los é fundamental para qualquer profissional ou empresa que depende da bomba de pressão em suas operações. A adoção de boas práticas de inspeção, limpeza, lubrificação e substituição de peças pode garantir o funcionamento contínuo, eficiente e seguro do equipamento, evitando prejuízos e ampliando sua vida útil. Esse conhecimento técnico, aliado à gestão adequada da manutenção, é o que diferencia uma operação estável de uma operação suscetível a falhas e custos desnecessários.

Entendendo o Funcionamento da Bomba de Pressão

Para compreender como evitar falhas e aumentar a durabilidade de uma bomba de pressão, é essencial conhecer seu funcionamento, seus principais componentes e a forma como cada parte contribui para o desempenho do sistema. Uma bomba de pressão é um equipamento desenvolvido para deslocar fluidos — como água, óleo ou produtos químicos — de um ponto a outro, fornecendo a energia necessária para superar diferenças de pressão e altura. Seu princípio básico se baseia na conversão de energia mecânica em energia hidráulica, permitindo o movimento contínuo e controlado do fluido dentro de tubulações e sistemas pressurizados.

A seguir, serão explicados de forma didática o princípio de funcionamento da bomba, a função de seus principais componentes e como a operação incorreta ou a falta de manutenção pode gerar desgaste prematuro, perda de eficiência e até falhas irreversíveis.

Princípio de Funcionamento da Bomba de Pressão

O funcionamento de uma bomba de pressão parte de um conceito simples: transformar energia mecânica, proveniente de um motor, em energia de pressão, que movimenta o fluido. Esse processo pode ocorrer de duas formas principais:

-

Por deslocamento positivo – onde o fluido é deslocado em volumes fixos e definidos, normalmente utilizando pistões, engrenagens ou diafragmas;

-

Por deslocamento dinâmico (ou centrífugo) – onde o fluido é acelerado por um impulsor (rotor), convertendo a energia cinética em pressão.

No caso das bombas centrífugas, amplamente usadas na indústria e em sistemas residenciais, o fluido entra pela parte central do equipamento (chamada de olho do rotor) e é lançado para fora devido à força centrífuga gerada pela rotação do impulsor. À medida que o fluido se afasta do centro, sua velocidade aumenta, e a carcaça da bomba converte essa velocidade em pressão. O resultado é um fluxo contínuo e uniforme, ideal para aplicações que exigem abastecimento constante.

Já nas bombas de deslocamento positivo, a pressão é criada pela compressão mecânica de um volume fixo de fluido dentro de uma câmara, empurrando-o para a saída. Elas são usadas quando é necessário garantir um fluxo constante mesmo sob variações de resistência, como em sistemas hidráulicos industriais e linhas de produção.

Independentemente do tipo, o objetivo é sempre o mesmo: gerar a pressão e o fluxo corretos para atender à necessidade do sistema. Uma bomba mal dimensionada ou operando fora da faixa recomendada pode comprometer seriamente a eficiência e acelerar o desgaste interno.

Principais Componentes da Bomba de Pressão

Uma bomba de pressão é formada por diversos componentes que trabalham em sinergia para garantir o fluxo do fluido com segurança e eficiência. Conhecer o papel de cada um é essencial para compreender como ocorrem os desgastes e por que a manutenção preventiva é indispensável.

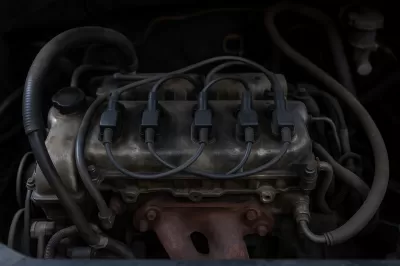

1. Motor

O motor é o coração da bomba, responsável por gerar a energia mecânica que será convertida em pressão hidráulica. Ele pode ser elétrico, a combustão ou pneumático, dependendo da aplicação. O motor aciona o eixo da bomba, que movimenta o impulsor ou pistão, criando o deslocamento do fluido.

Um motor mal ajustado, superaquecido ou operando fora da potência recomendada pode gerar vibrações excessivas, desalinhamentos e até romper o acoplamento com o eixo. Esses problemas são causas comuns de falhas em bombas industriais. A manutenção periódica — com checagem de rotação, temperatura e lubrificação — é fundamental para prolongar a vida útil da bomba.

2. Eixo de Acionamento

O eixo de acionamento é a ligação entre o motor e o impulsor. Ele transmite o torque gerado pelo motor para as partes móveis da bomba. O desalinhamento do eixo é um dos principais erros de manutenção que reduzem a durabilidade do equipamento, pois causa desgaste irregular nos rolamentos e vedações.

Durante as inspeções, é importante verificar o alinhamento do eixo e garantir que ele esteja livre de empenamentos, trincas ou folgas excessivas. A vibração do eixo é um sinal de que o sistema está operando fora das condições ideais e pode levar ao colapso prematuro dos componentes.

3. Impulsor ou Pistão

O impulsor (nas bombas centrífugas) ou o pistão (nas de deslocamento positivo) é o componente responsável por deslocar o fluido e gerar pressão. O impulsor é geralmente fabricado em aço inox, ferro fundido ou materiais resistentes à corrosão, pois está em contato direto com o líquido bombeado.

Com o tempo, o impulsor pode sofrer cavitação — um fenômeno causado pela formação de bolhas de vapor no fluido, que implode e causa erosões na superfície metálica. A cavitação ocorre, principalmente, quando o sistema opera fora da pressão de sucção ideal. Esse tipo de desgaste afeta drasticamente a eficiência da bomba e, se não corrigido, pode causar danos irreversíveis.

4. Carcaça

A carcaça é o corpo da bomba, responsável por direcionar o fluido e resistir à pressão interna gerada durante a operação. Além de garantir a integridade estrutural, a carcaça abriga outros componentes, como o rotor, as vedações e as conexões de entrada e saída.

Quando há fissuras, corrosão ou acúmulo de sujeira na carcaça, o desempenho da bomba diminui. Por isso, a limpeza e a inspeção visual periódica são etapas fundamentais da manutenção preventiva, especialmente em ambientes industriais onde o fluido pode conter partículas abrasivas.

5. Vedação Mecânica

A vedação mecânica impede que o fluido escape pela junção entre o eixo rotativo e a carcaça. É um dos componentes mais sensíveis e que mais sofrem com falhas de manutenção. Vazamentos contínuos, desgaste de anéis e ressecamento de juntas são sinais claros de que a vedação está comprometida.

O uso de vedações inadequadas para o tipo de fluido (como solventes, ácidos ou óleos viscosos) é outro erro comum. Cada aplicação requer materiais específicos de vedação, como borracha nitrílica, viton ou grafite. A negligência nesse ponto compromete o sistema e pode reduzir significativamente a vida útil da bomba.

6. Rolamentos

Os rolamentos têm a função de suportar o eixo e reduzir o atrito entre as partes móveis. Eles garantem a rotação suave e silenciosa do sistema. No entanto, a falta de lubrificação, o uso de graxa incorreta ou o acúmulo de sujeira podem gerar aquecimento excessivo, desgaste e falhas mecânicas graves.

Durante a manutenção preventiva, é essencial verificar se os rolamentos estão bem lubrificados, livres de folgas e ruídos anormais. Rolamentos comprometidos são responsáveis por uma grande parte das falhas que levam ao travamento total da bomba.

7. Válvulas

As válvulas de retenção, alívio e controle são responsáveis por regular o fluxo e a pressão do fluido, impedindo o retorno indesejado e controlando a direção do escoamento. Uma válvula travada ou suja pode causar sobrepressão, cavitação e até rompimento de componentes internos.

Verificações regulares garantem que as válvulas estejam funcionando de maneira sincronizada e com vedação adequada. Esse cuidado simples previne falhas em bombas e evita danos ao sistema hidráulico como um todo.

A Importância da Pressão e do Fluxo Corretos para o Desempenho

A eficiência de uma bomba de pressão está diretamente ligada ao equilíbrio entre pressão e fluxo. Esses dois parâmetros determinam o desempenho do equipamento e influenciam o consumo de energia, a durabilidade dos componentes e a qualidade do processo.

Quando a bomba opera com pressão abaixo do ideal, o fluido pode não alcançar o destino desejado com força suficiente, comprometendo o funcionamento do sistema. Em contrapartida, uma pressão excessiva provoca sobrecarga, desgaste acelerado das vedações, aquecimento do motor e aumento no consumo de energia.

O fluxo também precisa ser controlado com precisão. Um fluxo muito alto gera turbulência e cavitação, enquanto um fluxo reduzido indica entupimentos ou falhas internas. Por isso, a calibração adequada e o uso de manômetros e sensores de vazão são indispensáveis em qualquer operação.

A manutenção correta garante que esses parâmetros permaneçam dentro da faixa recomendada pelo fabricante. Pequenas variações podem parecer inofensivas, mas, a longo prazo, causam danos cumulativos e reduzem a durabilidade da bomba.

Relação Entre Operação e Desgaste dos Componentes

O desgaste dos componentes de uma bomba de pressão está diretamente ligado à forma como o equipamento é operado e mantido. Mesmo um modelo de alta qualidade pode apresentar falhas prematuras se utilizado fora dos padrões adequados.

-

Operação contínua em alta carga: aumenta a temperatura interna e causa dilatação excessiva dos metais.

-

Partidas e paradas frequentes: geram picos de pressão e impactos mecânicos nos rolamentos e vedações.

-

Sucção inadequada: causa cavitação e desgaste erosivo nas pás do impulsor.

-

Falta de lubrificação: provoca atrito entre os componentes e superaquecimento.

-

Ambiente contaminado: sujeira, poeira e partículas abrasivas aceleram a degradação de rolamentos e juntas.

Além desses fatores, é comum encontrar erros de operação causados por falta de treinamento. Operadores que desconhecem os limites do equipamento tendem a forçar a bomba além da capacidade projetada, resultando em falhas em bombas e perdas financeiras.

Por isso, a manutenção preventiva deve ser acompanhada de monitoramento constante e capacitação da equipe. A análise de vibração, temperatura e ruído ajuda a identificar problemas antes que se tornem críticos. Com a operação dentro dos parâmetros corretos, a vida útil da bomba de pressão pode ser multiplicada, reduzindo custos e evitando interrupções inesperadas no processo produtivo.

Por Que a Manutenção é Essencial para a Bomba de Pressão

A bomba de pressão é um equipamento indispensável em processos industriais, agrícolas e até domésticos, pois garante o deslocamento de fluidos com eficiência, mantendo o fluxo e a pressão necessários para o funcionamento de sistemas hidráulicos e pneumáticos. Apesar da sua robustez e da alta capacidade de trabalho contínuo, esse tipo de equipamento exige atenção constante com a manutenção preventiva e com o acompanhamento do seu desempenho.

Manter a bomba de pressão em boas condições não é apenas uma questão de prolongar a sua durabilidade — é também uma forma de garantir segurança, evitar desperdício de energia e reduzir custos operacionais. Quando a manutenção é negligenciada, surgem problemas que comprometem tanto o desempenho do equipamento quanto a estabilidade do processo produtivo. Entre os mais comuns estão sobreaquecimento, vazamentos, travamentos, perda de eficiência e desgaste prematuro dos componentes.

Para compreender por que a manutenção é tão essencial, é necessário entender os diferentes tipos de manutenção aplicáveis a uma bomba, os benefícios de um cronograma adequado e as consequências diretas do descuido.

Diferença Entre Manutenção Preventiva, Preditiva e Corretiva

Um dos principais pilares da gestão eficiente de uma bomba de pressão é saber escolher o tipo certo de manutenção para cada situação. Cada abordagem tem objetivos distintos, e combiná-las de forma estratégica é a melhor maneira de garantir que o equipamento funcione com segurança e alto desempenho.

1. Manutenção Preventiva

A manutenção preventiva é a prática mais recomendada para preservar a vida útil da bomba de pressão. Seu objetivo é realizar intervenções programadas antes que as falhas ocorram. Isso envolve inspeções regulares, troca de peças com desgaste previsível (como vedações, rolamentos e filtros), lubrificação adequada e testes de desempenho.

Esse tipo de manutenção é planejado com base em intervalos de tempo, horas de operação ou ciclos de trabalho. Por exemplo, uma bomba utilizada continuamente em um sistema de irrigação deve passar por revisões mais frequentes do que uma bomba usada apenas ocasionalmente.

A manutenção preventiva evita que pequenas falhas se tornem problemas maiores e garante que o equipamento opere dentro das especificações do fabricante. Além disso, ajuda a detectar anomalias sutis, como vibrações incomuns ou queda na pressão, antes que gerem falhas em bombas mais graves.

2. Manutenção Preditiva

A manutenção preditiva é uma evolução da preventiva, baseada no monitoramento em tempo real das condições do equipamento. Ela utiliza dados coletados por sensores e softwares para prever quando uma falha pode ocorrer. Parâmetros como temperatura, vibração, ruído, pressão e vazão são analisados para identificar tendências de desgaste ou mau funcionamento.

Por exemplo, se os sensores detectarem aumento gradual de vibração no eixo da bomba de pressão, o sistema pode indicar um possível desalinhamento ou desgaste de rolamentos antes que o problema cause uma parada. Essa abordagem é muito utilizada em indústrias que trabalham com automação e IoT (Internet das Coisas), pois permite agendar manutenções apenas quando realmente necessárias, evitando paradas desnecessárias e otimizando custos.

A principal vantagem da manutenção preditiva é a precisão na tomada de decisão. Ela reduz o desperdício de tempo e recursos, eliminando intervenções desnecessárias e prevenindo falhas críticas com base em dados concretos.

3. Manutenção Corretiva

A manutenção corretiva, por outro lado, é realizada após a ocorrência da falha. É a mais cara e menos eficiente das três, já que geralmente envolve reparos emergenciais, troca de peças danificadas e, muitas vezes, paralisação total do processo.

Esse tipo de manutenção é inevitável em alguns casos, mas deve ser o último recurso. Quando a bomba de pressão é negligenciada, pequenos problemas — como vazamentos ou ruídos anormais — evoluem para falhas graves, exigindo substituição de componentes caros e causando interrupções nas operações.

A manutenção corretiva pode ser classificada como:

-

Planejada: quando se sabe que a bomba vai parar, e há peças e equipe disponíveis para o reparo;

-

Não planejada: quando ocorre de forma inesperada, geralmente em decorrência da ausência de ações preventivas.

Empresas que dependem de bombas de pressão em seus processos produtivos devem evitar ao máximo a manutenção corretiva não planejada, pois ela representa perdas financeiras, desperdício de tempo e risco de danos secundários a outros equipamentos conectados ao sistema.

Benefícios de um Cronograma de Manutenção Adequado

Ter um cronograma de manutenção bem estruturado é um dos segredos para garantir a longevidade e o desempenho ideal da bomba. Esse planejamento deve levar em conta fatores como o tipo de fluido bombeado, a frequência de uso, a pressão de trabalho e as condições ambientais (umidade, temperatura e contaminação do ar).

Um cronograma eficiente inclui inspeções visuais, medições periódicas e substituições programadas de componentes críticos. Abaixo estão os principais benefícios de seguir um plano de manutenção adequado.

1. Aumento da Durabilidade da Bomba de Pressão

Com inspeções regulares e troca preventiva de peças, a bomba mantém suas condições originais de operação por muito mais tempo. Isso reduz a necessidade de trocas frequentes e evita gastos com novos equipamentos.

A durabilidade da bomba depende diretamente da forma como ela é cuidada: quanto mais constante for o acompanhamento técnico, menor será o desgaste e maior o retorno sobre o investimento.

2. Redução de Custos Operacionais

A manutenção programada evita paradas inesperadas, o que reduz perdas de produção e custos emergenciais com peças e mão de obra. Além disso, uma bomba em boas condições consome menos energia, já que trabalha de forma mais eficiente, sem sobrecarga.

Um exemplo prático: uma bomba que opera com rolamentos gastos precisa de mais força para girar, o que aumenta o consumo elétrico e reduz o rendimento geral. Com a manutenção preventiva, esse tipo de problema é eliminado antes de gerar despesas extras.

3. Melhoria da Eficiência Energética

Quando os componentes estão limpos e lubrificados corretamente, a bomba de pressão opera com menor atrito e maior eficiência. Isso significa menos esforço do motor, menos calor gerado e um fluxo mais estável.

Essa melhoria na eficiência energética é perceptível tanto em equipamentos industriais de grande porte quanto em bombas domésticas. O resultado é um sistema mais econômico, sustentável e confiável.

4. Segurança e Confiabilidade Operacional

Bombas mal mantidas podem gerar riscos graves, como vazamentos de fluidos perigosos, superaquecimento ou falhas elétricas. Um cronograma de manutenção garante que o equipamento funcione dentro dos padrões de segurança, protegendo não apenas o maquinário, mas também os operadores.

A confiabilidade operacional é essencial para indústrias que não podem sofrer interrupções — como petroquímicas, alimentícias ou farmacêuticas. Uma bomba de pressão devidamente revisada reduz drasticamente a probabilidade de acidentes ou paradas de produção.

5. Planejamento e Controle de Recursos

Seguir um cronograma permite organizar o estoque de peças sobressalentes e otimizar o tempo das equipes de manutenção. Isso evita improvisos e garante que as intervenções sejam rápidas e eficazes.

Além disso, os registros de manutenção servem como base para futuras análises e tomadas de decisão, permitindo ajustar o intervalo das inspeções de acordo com o comportamento real do equipamento.

Consequências do Descuido com a Manutenção

Ignorar a manutenção da bomba de pressão é um erro comum que traz consequências sérias. Mesmo equipamentos novos podem falhar rapidamente quando operados sem cuidados adequados.

Veja a seguir os principais problemas causados pela falta de manutenção:

1. Sobreaquecimento

O sobreaquecimento ocorre quando o atrito interno aumenta devido à falta de lubrificação ou à obstrução do fluxo de fluido. Quando o calor não é dissipado corretamente, o motor e as vedações sofrem deformações, levando à perda de eficiência e até à queima de componentes elétricos.

Além de reduzir a vida útil da bomba, o superaquecimento pode gerar falhas em série, afetando o sistema de alimentação elétrica e os dispositivos de controle. Um simples monitoramento da temperatura durante as inspeções poderia evitar esse tipo de dano.

2. Vazamentos

Os vazamentos são um dos sintomas mais comuns de má manutenção. Eles geralmente indicam falhas na vedação mecânica ou desgaste excessivo nos anéis e juntas. Além de causar perda de fluido e redução da pressão, vazamentos podem provocar contaminação ambiental e riscos de segurança.

Ignorar pequenos vazamentos é um dos maiores erros de manutenção, pois o problema tende a se agravar rapidamente, comprometendo toda a integridade da bomba e aumentando os custos de reparo.

3. Travamentos e Danos Mecânicos

O travamento da bomba geralmente ocorre quando há acúmulo de partículas sólidas no interior do equipamento, falta de lubrificação ou desalinhamento do eixo. Esse tipo de falha pode danificar o motor, romper o acoplamento e até trincar o impulsor.

Além disso, o travamento causa paradas emergenciais na produção, muitas vezes exigindo substituição completa de peças internas — o que poderia ser evitado com inspeções periódicas e limpezas programadas.

4. Perda de Eficiência e Desempenho

Uma bomba em más condições perde a capacidade de gerar a pressão necessária para o sistema. Isso se reflete em menor vazão, aumento no consumo de energia e desempenho irregular.

Com o tempo, essa perda de eficiência torna o equipamento economicamente inviável, já que o custo de operação se torna maior do que o de uma bomba nova. Manter um histórico de desempenho ajuda a identificar quando a eficiência começa a cair, permitindo ajustes antes que o problema se agrave.

Como a Manutenção Influencia Diretamente a Vida Útil da Bomba de Pressão

A vida útil da bomba de pressão é determinada não apenas pela qualidade do equipamento, mas principalmente pela forma como ele é operado e mantido. Uma bomba bem cuidada pode durar anos sem apresentar falhas significativas, enquanto outra idêntica, porém mal mantida, pode falhar em poucos meses.

A manutenção influencia diretamente a durabilidade por meio de quatro fatores principais:

1. Redução do Desgaste Mecânico

A lubrificação adequada e a substituição periódica de rolamentos e vedações reduzem o atrito entre as partes móveis. Isso impede que os componentes metálicos sofram desgaste acelerado e evita danos estruturais no eixo e no impulsor.

2. Controle de Contaminação

A limpeza regular do sistema e a troca de filtros evitam a entrada de partículas abrasivas, que são uma das principais causas de erosão e falhas internas. A contaminação é um inimigo silencioso que reduz a durabilidade da bomba de forma progressiva.

3. Estabilidade de Operação

Com ajustes e calibrações periódicas, a bomba trabalha dentro da faixa ideal de pressão e fluxo, evitando sobrecargas e cavitação. Essa estabilidade garante um funcionamento contínuo e prolonga significativamente a vida útil do motor e dos selos mecânicos.

4. Prevenção de Falhas em Cadeia

Muitas vezes, um pequeno problema em uma parte da bomba pode gerar falhas em outros componentes. Por exemplo, um rolamento danificado pode causar desalinhamento do eixo e, consequentemente, vazamentos na vedação. A manutenção regular identifica esses pontos críticos antes que se tornem danos maiores.

Principais Erros de Manutenção que Reduzem a Vida Útil da Bomba de Pressão

Mesmo os melhores equipamentos do mercado, quando mal cuidados, têm seu desempenho comprometido. No caso da bomba de pressão, a negligência na manutenção é um dos principais fatores que levam à perda de eficiência e à redução drástica da vida útil do sistema. Uma bomba que deveria operar por anos com estabilidade pode falhar em poucos meses se submetida a práticas incorretas.

Os erros de manutenção mais comuns incluem falhas simples, como a falta de lubrificação adequada, o uso de peças de baixa qualidade e a ausência de limpeza periódica. Esses deslizes, muitas vezes pequenos, provocam efeitos cumulativos que comprometem não apenas o desempenho da bomba, mas também o funcionamento de todo o sistema hidráulico.

A seguir, você entenderá detalhadamente os principais erros de manutenção que reduzem a durabilidade da bomba e como evitá-los de maneira prática e eficiente.

Falta de Lubrificação Adequada

A lubrificação é um dos pilares da manutenção preventiva e está diretamente relacionada ao desempenho e à longevidade da bomba de pressão. Quando ignorada ou feita de forma incorreta, o atrito entre as partes móveis aumenta, gerando calor excessivo e desgaste prematuro.

Consequências do Atrito e do Sobreaquecimento

O atrito é o principal inimigo das peças rotativas, como eixos e rolamentos. Quando a camada de lubrificante é insuficiente ou de baixa qualidade, as superfícies metálicas entram em contato direto, gerando desgaste acelerado. Esse atrito constante provoca sobreaquecimento, deformação dos componentes e perda de eficiência mecânica.

Além disso, o calor gerado pode comprometer a viscosidade do óleo, reduzindo ainda mais sua capacidade de lubrificação — criando um ciclo vicioso que acelera o colapso do sistema. Em casos extremos, o superaquecimento pode levar ao travamento completo da bomba, exigindo substituição de peças caras e até parada total das operações.

Como Escolher o Lubrificante Correto

O tipo de lubrificante ideal depende do modelo da bomba, do fluido bombeado e das condições de operação. Bombas que trabalham com altas temperaturas ou ambientes agressivos (como indústrias químicas) exigem lubrificantes com resistência térmica e química superior.

Para escolher o produto correto, deve-se sempre:

-

Consultar o manual do fabricante;

-

Usar lubrificantes com a viscosidade indicada (nem muito fluida, nem muito espessa);

-

Evitar misturar tipos de graxas ou óleos diferentes;

-

Priorizar lubrificantes industriais com aditivos anticorrosivos e antidesgaste.

Intervalos Ideais para Lubrificação

Não existe um intervalo fixo que sirva para todas as bombas, pois o tempo entre as lubrificações depende da intensidade de uso e do ambiente operacional. No entanto, de forma geral:

-

Uso contínuo: lubrificação a cada 500 horas de operação;

-

Uso moderado: lubrificação mensal;

-

Ambientes com poeira ou umidade: lubrificação semanal.

A criação de um cronograma de lubrificação é essencial. Esse controle ajuda a evitar tanto o excesso quanto a falta de graxa — ambos prejudiciais, já que o excesso pode causar aumento de pressão interna e aquecimento.

Ignorar Vazamentos e Sinais de Desgaste

Um dos erros de manutenção mais comuns é subestimar pequenos vazamentos. Muitos operadores acreditam que algumas gotas de fluido ao redor da bomba não representam problema, mas esse é um engano que pode custar caro.

Como Pequenos Vazamentos Indicam Falhas Maiores

Os vazamentos são sintomas iniciais de falhas de vedação, desgaste de anéis ou trincas em conexões. Quando ignorados, permitem a entrada de ar e contaminantes no sistema, causando cavitação e corrosão interna.

Com o tempo, o problema se agrava, levando à perda de pressão, aumento do consumo energético e falhas mecânicas mais sérias.

Riscos de Operar com Vedação Danificada

A vedação mecânica é responsável por manter o fluido dentro da bomba e impedir que o eixo rotativo sofra desgaste. Se essa vedação estiver danificada, o fluido pode escapar e afetar outros componentes, como rolamentos e motores.

Além disso, operar com a bomba vazando pode representar riscos à segurança, especialmente se o fluido for químico, inflamável ou tóxico.

Impacto Sobre a Pressão e Eficiência Energética

Vazamentos afetam diretamente o desempenho hidráulico. Uma pequena perda de fluido reduz a pressão de saída, obrigando o motor a trabalhar mais para manter o mesmo fluxo. O resultado é aumento no consumo de energia elétrica e queda na eficiência da bomba de pressão.

O ideal é realizar inspeções visuais diárias, verificando conexões, vedantes e tubulações, e substituir vedações sempre que houver sinais de ressecamento ou deformação.

Uso de Peças Incompatíveis ou de Baixa Qualidade

A substituição de peças é inevitável ao longo da vida útil da bomba de pressão, mas o erro está em optar por componentes paralelos ou incompatíveis. Essa prática, comum em tentativas de reduzir custos, acaba tendo o efeito oposto: aumenta o número de falhas e reduz a durabilidade do equipamento.

Riscos de Componentes Paralelos

Peças genéricas nem sempre seguem os padrões de tolerância, material e acabamento exigidos pelo fabricante original. Uma simples diferença de milímetros pode causar vibração excessiva, desalinhamento e desgaste irregular.

Além disso, materiais de baixa resistência não suportam as mesmas condições de pressão e temperatura, resultando em rachaduras ou deformações prematuras.

Como Identificar Peças Originais e Certificadas

-

Verifique o número de série e o código da peça no manual da bomba;

-

Compre de fornecedores autorizados ou diretamente do fabricante;

-

Desconfie de preços muito baixos — eles geralmente indicam falsificações;

-

Peça nota fiscal e certificado de garantia.

Peças originais são desenvolvidas para suportar o mesmo nível de esforço do equipamento e possuem certificações de qualidade que asseguram o desempenho ideal.

Efeitos Cumulativos Sobre o Desempenho do Sistema

O uso constante de peças paralelas gera um efeito cumulativo negativo. Um rolamento genérico pode causar vibração; essa vibração desgasta o eixo; o eixo desalinhado compromete a vedação; e a vedação danificada leva a vazamentos.

Em pouco tempo, todo o sistema se torna ineficiente e sujeito a falhas graves. O barato, nesse caso, realmente sai caro.

Ausência de Limpeza e Filtragem do Sistema

A ausência de limpeza e filtragem é outro erro que, embora pareça inofensivo, tem impacto direto na durabilidade e eficiência da bomba. O fluido bombeado muitas vezes contém partículas sólidas, poeira ou resíduos que, se não forem filtrados, causam abrasão e obstruções internas.

Efeitos de Impurezas na Bomba e no Fluido

As impurezas atuam como pequenas lixas dentro do sistema, desgastando pás do impulsor, anéis de vedação e rolamentos.

Além disso, sujeira e resíduos acumulados podem bloquear o fluxo, causando sobrecarga e superaquecimento. O fluido contaminado também reduz a capacidade de lubrificação e favorece a corrosão, afetando o desempenho geral da bomba.

Como Definir um Plano de Limpeza Periódico

Um plano de limpeza deve considerar:

-

Periodicidade: limpeza semanal para bombas em ambientes sujos e mensal para ambientes controlados;

-

Procedimento: drenagem completa do fluido, limpeza das tubulações e inspeção de filtros;

-

Substituição de filtros: conforme recomendação do fabricante ou sempre que apresentarem obstrução.

Empresas que transportam fluidos viscosos, abrasivos ou químicos devem adotar sistemas de filtragem dupla para reduzir o risco de contaminação.

Relação Entre Contaminação e Desgaste Prematuro

A contaminação é uma das causas mais comuns de falhas em bombas. O contato constante com partículas sólidas aumenta o atrito e gera erosão nas superfícies internas. Esse desgaste silencioso compromete o equilíbrio da bomba, eleva o consumo de energia e reduz a vida útil da bomba de pressão em até 50%.

O investimento em filtros de qualidade e limpezas periódicas é uma das medidas mais econômicas para prolongar o desempenho do equipamento.

Operação em Condições Inadequadas

Mesmo uma bomba em perfeito estado pode sofrer danos graves quando operada fora das condições ideais. Esse é um dos erros de manutenção mais prejudiciais, pois decorre do uso incorreto do equipamento, não necessariamente de falhas técnicas.

Consequências de Operar Fora da Faixa de Pressão Nominal

Toda bomba é projetada para operar dentro de uma faixa de pressão nominal, definida pelo fabricante. Quando essa faixa é ultrapassada — seja por excesso ou por insuficiência — o sistema sofre impactos negativos.

-

Pressão alta demais: causa sobrecarga no motor, desgaste acelerado das vedações e aumento do consumo energético.

-

Pressão baixa: pode provocar cavitação, perda de fluxo e falhas no impulsor.

Efeitos da Cavitação e da Sobrecarga Mecânica

A cavitação é o fenômeno mais perigoso para uma bomba de pressão. Ela ocorre quando há formação de bolhas de vapor no fluido, que implodem violentamente ao entrar em regiões de alta pressão, causando microerosões nas pás do impulsor.

A sobrecarga mecânica, por sua vez, acontece quando a bomba é forçada a operar além de sua capacidade de vazão ou pressão. Isso provoca aquecimento excessivo, vibrações e desalinhamento do eixo.

Boas Práticas para Calibração e Controle Operacional

-

Utilize manômetros e sensores para monitorar pressão e vazão em tempo real;

-

Verifique se as válvulas estão corretamente ajustadas;

-

Não bloqueie a saída da bomba enquanto ela estiver em funcionamento;

-

Sempre siga os parâmetros de operação do fabricante;

-

Instale dispositivos de proteção contra sobrepressão.

Manter a bomba calibrada é essencial para garantir eficiência energética e estabilidade operacional, evitando erros de manutenção que comprometem o sistema.

Falta de Treinamento da Equipe de Manutenção

De nada adianta ter equipamentos modernos se a equipe responsável pela manutenção não possui o treinamento adequado. A falta de capacitação é uma das principais causas de falhas recorrentes e desperdício de recursos.

Erros Humanos Comuns e Como Preveni-los

Entre os erros mais frequentes cometidos por operadores e técnicos estão:

-

Uso incorreto de ferramentas;

-

Troca de lubrificantes incompatíveis;

-

Montagem incorreta de vedações;

-

Desatenção a sinais de desgaste;

-

Falta de registro das manutenções realizadas.

A prevenção desses erros passa por treinamentos periódicos, manuais padronizados e supervisão técnica. Um simples procedimento realizado de forma incorreta pode gerar falhas em bombas e colocar em risco todo o sistema.

Importância do Conhecimento Técnico e da Padronização de Procedimentos

Treinar a equipe significa mais do que ensinar a desmontar e montar uma bomba — é capacitar para identificar sintomas precoces de falha, interpretar medições e seguir protocolos seguros.

Além disso, a padronização dos procedimentos garante que todas as intervenções sejam realizadas da mesma forma, independentemente do técnico responsável. Isso reduz a margem de erro e melhora a confiabilidade do equipamento.

Empresas que adotam programas de capacitação contínua observam reduções significativas nas paradas não planejadas e no custo total de manutenção.

Indicadores de que a Bomba Está Sofrendo com Má Manutenção

A bomba de pressão é um equipamento que exige equilíbrio entre desempenho, eficiência e conservação mecânica. Quando a manutenção preventiva é ignorada, o sistema começa a emitir sinais sutis — que, se não forem interpretados a tempo, podem evoluir para falhas sérias e até interrupções completas no funcionamento. Esses sinais são chamados de indicadores de má manutenção, e reconhecê-los é essencial para evitar custos elevados, paradas emergenciais e perda de produtividade.

Entender como esses sintomas se manifestam e agir de forma rápida e técnica é o primeiro passo para garantir a durabilidade da bomba de pressão. A seguir, veremos os principais indicadores de que há falhas na manutenção, suas causas e como corrigi-las de maneira eficaz.

Quedas de Pressão e Vazão

Uma das formas mais evidentes de identificar problemas na bomba de pressão é a redução na pressão de saída e na vazão do fluido. Essa queda ocorre quando o equipamento já não é capaz de deslocar o líquido com a mesma força e volume de antes, o que indica desgaste interno ou falhas em componentes críticos.

Causas Mais Comuns

-

Desgaste do impulsor: as pás corroídas ou danificadas reduzem a capacidade de gerar pressão adequada.

-

Obstrução nas tubulações: sujeira, incrustações ou resíduos limitam o fluxo, dificultando o deslocamento do fluido.

-

Cavitação: quando há ar no sistema ou baixa pressão de sucção, formam-se bolhas que reduzem a eficiência da bomba.

-

Vazamentos nas conexões: perdem parte da pressão gerada, resultando em fluxo irregular.

Consequências

Quedas de pressão e vazão comprometem a performance do sistema e sobrecarregam o motor, aumentando o consumo de energia e o desgaste dos componentes. Além disso, impactam processos industriais sensíveis, que dependem de fluxo constante e controlado.

Como Corrigir

-

Verifique e limpe as tubulações periodicamente.

-

Substitua o impulsor se houver sinais de erosão ou deformação.

-

Elimine bolhas de ar e mantenha o nível de fluido adequado.

-

Reforce a vedação das conexões e uniões hidráulicas.

Um monitoramento constante de pressão e vazão — com o uso de manômetros e sensores digitais — ajuda a detectar alterações precoces e a evitar falhas mais graves.

Ruídos Anormais e Vibrações Excessivas

Ruídos e vibrações são sintomas clássicos de má manutenção e indicam que algo dentro da bomba está desalinhado, solto ou em atrito indevido. Esses sinais, quando ignorados, podem levar a falhas catastróficas e à necessidade de substituição completa do equipamento.

Causas Mais Comuns

-

Falta de lubrificação: provoca atrito entre rolamentos, eixos e buchas.

-

Rolamentos danificados: geram batidas metálicas e vibrações perceptíveis.

-

Desalinhamento do eixo: causa ruídos rítmicos e desgaste irregular nas vedações.

-

Cavitação: produz sons semelhantes a estalos ou borbulhas internas.

-

Fixação frouxa da base: permite movimento excessivo durante o funcionamento.

Consequências

As vibrações constantes afrouxam parafusos, aceleram o desgaste dos componentes e podem provocar trincas na carcaça. Além disso, o ruído elevado é sinal de perda de eficiência energética, já que parte da energia é dissipada em forma de vibração.

Como Corrigir

-

Realize lubrificação periódica seguindo o intervalo indicado pelo fabricante.

-

Substitua rolamentos e buchas danificados.

-

Ajuste o alinhamento entre o motor e o eixo da bomba.

-

Aperte todos os fixadores da estrutura.

-

Caso o problema persista, realize um balanceamento dinâmico do conjunto rotativo.

Detectar ruídos e vibrações anormais é uma das formas mais simples de identificar falhas em bombas, e o ideal é agir imediatamente após notar qualquer alteração sonora.

Aumento no Consumo de Energia

Uma bomba de pressão bem mantida consome energia de forma proporcional à sua carga de trabalho. Quando há falhas de manutenção, o consumo elétrico tende a aumentar, mesmo que o desempenho aparente não mude. Isso indica que o equipamento está trabalhando com esforço maior para compensar perdas internas.

Causas Mais Comuns

-

Desgaste interno: folgas entre o impulsor e a carcaça reduzem a eficiência hidráulica.

-

Lubrificação insuficiente: aumenta o atrito e exige mais torque do motor.

-

Obstrução parcial no sistema: faz com que o fluido encontre resistência ao escoar.

-

Vazamentos: fazem o motor trabalhar mais tempo para manter a pressão.

-

Sobrecarga elétrica: causada por falhas no motor ou tensões incorretas.

Consequências

O consumo excessivo de energia não só aumenta os custos operacionais, como também acelera o desgaste do motor e das vedações. O superaquecimento elétrico pode causar curtos-circuitos, queima de bobinas e até incêndios, dependendo das condições do ambiente.

Como Corrigir

-

Monitore periodicamente o consumo de energia e registre o histórico de uso.

-

Verifique o alinhamento entre motor e bomba.

-

Faça limpeza e desobstrução do sistema hidráulico.

-

Substitua peças desgastadas que prejudiquem o desempenho.

-

Garanta que a bomba opere dentro da faixa de pressão e vazão recomendadas.

A análise energética é uma ferramenta poderosa na manutenção preditiva, pois permite identificar desequilíbrios operacionais antes que eles causem falhas mais graves.

Sobreaquecimento e Falhas Elétricas

O sobreaquecimento é um sintoma crítico de má manutenção e pode indicar desde falta de lubrificação até problemas elétricos graves. A temperatura elevada afeta diretamente a durabilidade da bomba, reduzindo a vida útil dos rolamentos, vedações e componentes eletrônicos.

Causas Mais Comuns

-

Lubrificação inadequada: o atrito aumenta e o calor não é dissipado.

-

Obstruções no fluxo de fluido: impedem o resfriamento natural.

-

Operação contínua acima da capacidade: o motor trabalha em regime forçado.

-

Ventilação deficiente: acúmulo de poeira bloqueia a circulação de ar.

-

Problemas elétricos: tensão fora do padrão, mau contato ou bobinas queimadas.

Consequências

O superaquecimento reduz a resistência mecânica dos materiais, podendo causar travamento do eixo, derretimento de isolantes elétricos e falhas de vedação. Além disso, o calor acelera a degradação dos lubrificantes, criando um ciclo de desgaste acelerado.

Falhas elétricas também representam risco de choques, curtos-circuitos e incêndios. Em bombas industriais, esses incidentes podem gerar prejuízos significativos e paradas de produção prolongadas.

Como Corrigir

-

Certifique-se de que o sistema de ventilação esteja limpo e funcional.

-

Mantenha o motor livre de poeira e obstruções.

-

Utilize sensores de temperatura e proteção térmica.

-

Evite sobrecarregar a bomba operando acima da pressão nominal.

-

Realize inspeções elétricas periódicas, verificando conexões, cabos e terminais.

Monitorar a temperatura é uma prática essencial da manutenção preventiva, permitindo antecipar falhas e proteger o investimento no equipamento.

Tabela de Sintomas, Causas e Soluções Rápidas

Abaixo, apresentamos uma tabela prática com os principais sinais de má manutenção, suas possíveis causas e as soluções mais indicadas para cada caso. Essa ferramenta é ideal para uso em campo, auxiliando técnicos e operadores na identificação rápida de falhas e na execução de correções pontuais.

| Sintoma | Causa Provável | Solução Recomendada |

|---|---|---|

| Vazamento contínuo | Vedação gasta | Substituição imediata do selo |

| Pressão irregular | Cavitação ou ar no sistema | Verificar válvulas e nível de fluido |

| Ruído elevado | Falta de lubrificação | Revisar rolamentos e reaplicar graxa |

| Aumento do consumo | Desgaste interno | Revisão completa da bomba |

| Vibrações constantes | Desalinhamento do eixo | Ajuste e balanceamento do conjunto |

| Sobreaquecimento | Excesso de atrito ou falha elétrica | Checar lubrificação e sistema elétrico |

| Queda de vazão | Entupimento na tubulação | Limpeza e remoção de resíduos |

| Instabilidade na pressão | Ar aprisionado no sistema | Eliminar bolhas e recalibrar válvulas |

| Falhas no acionamento | Motor sobrecarregado | Verificar tensão e corrente elétrica |

| Ruído de cavitação | Baixo nível de fluido | Reabastecer e ajustar sucção |

Essa tabela deve ser usada como guia rápido em rotinas de inspeção preventiva, ajudando a antecipar problemas e evitar paradas não programadas.

Como os Indicadores Afetam a Durabilidade da Bomba

Cada um dos sintomas citados — seja queda de pressão, ruído anormal ou sobreaquecimento — representa um desequilíbrio que compromete o desempenho da bomba de pressão e reduz sua vida útil. Esses sinais raramente aparecem isolados; geralmente, um problema leva a outro, criando uma reação em cadeia.

Por exemplo, a falta de lubrificação provoca atrito e calor excessivo, o que deforma as vedações, causa vazamentos e leva à perda de pressão. O motor, então, trabalha com mais força para compensar essa perda, aumentando o consumo elétrico e gerando ainda mais calor — até que o sistema entre em colapso.

Essa sequência de falhas pode ser evitada com monitoramento constante e manutenção criteriosa. Inspeções visuais diárias, medições semanais e revisões mensais são práticas recomendadas para evitar que pequenos defeitos evoluam para falhas irreversíveis.

Boas Práticas para Diagnóstico e Prevenção

Reconhecer os sintomas é importante, mas o verdadeiro diferencial está em adotar práticas que previnam a má manutenção. Seguem algumas recomendações eficazes:

-

Crie um plano de inspeção periódica com checklists que incluam medições de pressão, temperatura e vibração.

-

Registre todas as manutenções realizadas, mesmo as pequenas intervenções. Isso facilita o acompanhamento do histórico da bomba.

-

Implemente sensores inteligentes (IoT) para monitoramento contínuo de desempenho e alertas automáticos.

-

Padronize os procedimentos de manutenção — sempre siga as instruções do fabricante.

-

Treine a equipe técnica para interpretar sinais precoces e agir rapidamente.

-

Mantenha o ambiente limpo, evitando o acúmulo de sujeira e umidade.

-

Utilize apenas peças e lubrificantes originais, garantindo compatibilidade e segurança operacional.

Essas medidas simples podem aumentar significativamente a durabilidade da bomba de pressão e reduzir os custos operacionais a longo prazo.

Boas Práticas de Manutenção para Prolongar a Vida Útil da Bomba de Pressão

A bomba de pressão é um equipamento essencial em diversos setores — industrial, agrícola, comercial e até residencial. Ela garante o fluxo constante e eficiente de líquidos e gases, desempenhando um papel crucial no funcionamento de sistemas hidráulicos e de abastecimento. No entanto, para que mantenha seu desempenho ideal ao longo do tempo, é indispensável adotar boas práticas de manutenção, capazes de prolongar sua vida útil, prevenir falhas e otimizar os custos operacionais.

A manutenção não deve ser vista apenas como uma obrigação técnica, mas como uma estratégia de gestão que garante produtividade, segurança e economia. A seguir, apresentamos as principais práticas que garantem que a bomba de pressão opere com máxima eficiência durante toda a sua vida útil, mantendo a integridade de seus componentes e evitando paradas inesperadas.

Implementação de um Plano de Manutenção Preventiva

O primeiro passo para garantir a durabilidade e o bom funcionamento de uma bomba de pressão é a implementação de um plano de manutenção preventiva. Diferente da manutenção corretiva — que é feita apenas quando há falhas — a preventiva atua de forma antecipada, evitando problemas antes que ocorram.

Por que o plano de manutenção é indispensável

Um plano bem estruturado permite controlar cada etapa do ciclo de vida da bomba, assegurando que inspeções, lubrificações, limpezas e trocas de peças ocorram no momento certo. Além disso, reduz o risco de falhas repentinas que podem comprometer a operação ou gerar altos custos de reparo.

Etapas fundamentais do plano

-

Análise das condições operacionais: o plano deve ser adaptado ao tipo de bomba, fluido bombeado, pressão de trabalho e ambiente de operação.

-

Definição das rotinas de manutenção: incluir verificações diárias, semanais, mensais e anuais, de acordo com o uso e a criticidade do equipamento.

-

Estabelecimento de prioridades: bombas de maior importância para o processo produtivo devem receber atenção redobrada.

-

Treinamento da equipe: é essencial que os técnicos compreendam as instruções do fabricante e saibam aplicar corretamente os procedimentos.

-

Revisões periódicas do plano: a manutenção deve evoluir conforme as condições de operação e histórico de desempenho da bomba.

Benefícios da manutenção preventiva

-

Reduz o número de paradas não programadas;

-

Prolonga a vida útil da bomba de pressão;

-

Diminui custos de reparo e energia;

-

Melhora a eficiência operacional e a confiabilidade do sistema;

-

Permite planejamento financeiro mais previsível.

Empresas que seguem um cronograma preventivo conseguem manter suas bombas operando dentro dos parâmetros ideais de desempenho por muito mais tempo, reduzindo desperdícios e otimizando recursos.

Uso de Checklists e Registros Periódicos

O uso de checklists e registros periódicos é uma das ferramentas mais simples e eficazes na manutenção preventiva. Eles garantem que nenhuma etapa importante seja esquecida, padronizam os procedimentos e facilitam o acompanhamento histórico do equipamento.

Importância dos checklists

O checklist atua como um guia de inspeção, listando todos os pontos que devem ser verificados durante a manutenção — como níveis de fluido, estado das vedações, ruídos, temperatura, vibração, entre outros. Essa prática reduz a chance de erro humano e assegura que o técnico siga um padrão em todas as revisões.

O que deve conter em um checklist de bomba de pressão

-

Lubrificação: data da última aplicação e tipo de graxa ou óleo usado;

-

Verificação de vazamentos: presença de fluido em vedações ou conexões;

-

Pressão e vazão: comparação com os valores de referência do fabricante;

-

Ruídos e vibrações: identificação de sons anormais;

-

Condições elétricas: temperatura do motor e integridade dos cabos;

-

Limpeza geral: acúmulo de sujeira, poeira ou resíduos;

-

Fixação da base: checagem de parafusos, flanges e alinhamento.

Registros periódicos e histórico de manutenção

Além do checklist, é essencial manter um registro histórico de manutenção. Esse documento deve conter informações sobre todas as intervenções realizadas — datas, peças substituídas, técnicos responsáveis, tempo de operação e resultados obtidos.

Esses registros permitem identificar padrões de falha, ajustar intervalos de manutenção e até prever o momento ideal para a substituição de componentes críticos.

Vantagens dos registros técnicos

-

Facilitam a análise de desempenho;

-

Permitem auditorias e rastreabilidade;

-

Auxiliam no controle de custos;

-

Aumentam a segurança operacional;

-

Contribuem para a conformidade com normas e certificações técnicas.

Com o uso de checklists e registros, a gestão da manutenção se torna mais organizada, transparente e eficiente, resultando em maior confiabilidade do sistema.

Monitoramento de Indicadores de Desempenho

Outra boa prática essencial para prolongar a vida útil da bomba de pressão é o monitoramento de indicadores de desempenho (KPIs). Eles permitem avaliar, em tempo real, o estado do equipamento e detectar pequenas variações antes que evoluam para falhas graves.

Principais indicadores para monitorar

-

Pressão de operação: deve permanecer dentro da faixa nominal definida pelo fabricante. Quedas ou picos indicam desgaste, obstruções ou vazamentos.

-

Vazão: variações significativas podem sinalizar cavitação ou falhas no impulsor.

-

Temperatura: aumento repentino sugere falta de lubrificação ou sobrecarga elétrica.

-

Nível de ruído: ruídos altos indicam desalinhamento ou rolamentos danificados.

-

Consumo de energia: aumento contínuo aponta perda de eficiência e necessidade de revisão.

Ferramentas de monitoramento

Hoje, existem tecnologias que permitem o acompanhamento automatizado da performance da bomba, como sensores de pressão, medidores de vibração e sistemas de controle digital (IoT). Essas ferramentas enviam alertas instantâneos em caso de anomalias, facilitando a manutenção preditiva.

Benefícios do monitoramento contínuo

-

Reduz custos de operação e energia;

-

Evita falhas inesperadas;

-

Permite diagnóstico antecipado;

-

Garante estabilidade e eficiência do processo;

-

Aumenta a durabilidade dos componentes internos.

A coleta e análise dos indicadores de desempenho fornecem uma visão detalhada sobre o comportamento da bomba ao longo do tempo, possibilitando ações preventivas mais precisas.

Inspeções Visuais e Testes de Pressão

As inspeções visuais e os testes de pressão são atividades fundamentais na manutenção de qualquer bomba de pressão. Embora sejam procedimentos simples, eles ajudam a detectar anomalias logo no início, evitando que pequenos defeitos evoluam para falhas complexas.

Importância das inspeções visuais

A inspeção visual permite identificar rapidamente problemas como:

-

Vazamentos em vedações e conexões;

-

Corrosão na carcaça;

-

Desgaste mecânico nas pás do impulsor;

-

Fissuras, ruídos ou vibrações anormais;

-

Poeira e sujeira acumulada, que comprometem a ventilação do motor.

Realizar inspeções regulares é essencial, principalmente em ambientes industriais onde a bomba opera sob alta carga ou em contato com fluidos abrasivos.

Como realizar testes de pressão

O teste de pressão avalia a capacidade da bomba de operar dentro dos limites recomendados. Ele pode ser feito manualmente, com manômetros acoplados ao sistema, ou de forma automatizada, em conjunto com sensores de controle.

Os testes devem ser feitos nas seguintes condições:

-

Antes da primeira operação, para confirmar a instalação correta;

-

Após manutenções, trocas de peças ou ajustes no sistema hidráulico;

-

Sempre que houver variação perceptível na pressão de saída.

Durante o teste, é importante verificar se:

-

A pressão de trabalho está dentro da faixa especificada;

-

Não há oscilações bruscas;

-

O sistema mantém estabilidade por um período contínuo.

Benefícios das inspeções e testes

-

Detecção precoce de falhas;

-

Redução de custos com reparos;

-

Aumento da confiabilidade operacional;

-

Verificação do desempenho real da bomba;

-

Garantia de segurança para operadores e equipamentos.

As inspeções visuais e os testes de pressão devem ser realizados de forma planejada, com registro de resultados para acompanhamento histórico.

Substituição Programada de Peças Críticas

Toda bomba de pressão possui componentes que se desgastam naturalmente com o tempo, mesmo sob condições ideais de uso. Por isso, é indispensável implementar uma substituição programada de peças críticas, baseada em critérios técnicos e não apenas na ocorrência de falhas.

Quais peças devem ter substituição programada

As peças mais sujeitas a desgaste incluem:

-

Rolamentos: sofrem atrito constante e precisam de substituição periódica.

-

Vedações e anéis de vedação: com o tempo, perdem elasticidade e eficiência.

-

Impulsores: podem sofrer erosão, cavitação e deformação.

-

Filtros: entopem com partículas e reduzem a eficiência do fluxo.

-

Juntas e parafusos: afrouxam com a vibração e precisam ser apertados ou trocados.

Como definir o momento ideal para a troca

O ideal é seguir as recomendações do fabricante e analisar o histórico de manutenção. O monitoramento dos indicadores de desempenho também ajuda a determinar o momento certo da substituição — por exemplo, um aumento no ruído pode indicar desgaste em rolamentos, enquanto uma queda de pressão pode sinalizar problemas nas vedações.

Benefícios da substituição preventiva

-

Evita falhas inesperadas durante a operação;

-

Reduz paradas emergenciais e custos com reparos de urgência;

-

Mantém a bomba em condições ideais de desempenho;

-

Aumenta a segurança e confiabilidade do sistema.

A substituição programada deve ser integrada ao plano de manutenção preventiva, garantindo que o processo ocorra de forma organizada, sem interromper a produção.

Integração das Boas Práticas em um Sistema de Gestão de Manutenção

Para que todas essas práticas sejam realmente eficazes, é fundamental integrá-las em um sistema de gestão de manutenção (CMMS – Computerized Maintenance Management System). Essa tecnologia automatiza tarefas, gera alertas, organiza cronogramas e armazena relatórios de desempenho, permitindo que a equipe técnica tenha controle total sobre as operações.

Vantagens da digitalização da manutenção

-

Acesso rápido a históricos e checklists;

-

Monitoramento remoto de parâmetros em tempo real;

-

Emissão de relatórios automáticos de desempenho;

-

Programação de alertas para lubrificação, inspeções e substituições;

-

Redução do erro humano e aumento da produtividade.

Ao adotar um sistema de gestão, as boas práticas de manutenção deixam de depender exclusivamente da atenção humana e passam a ser guiadas por dados concretos, tornando as decisões mais precisas e eficazes.

Benefícios Gerais das Boas Práticas de Manutenção

Implementar essas práticas traz ganhos significativos para o desempenho e a longevidade da bomba de pressão. Entre os principais benefícios estão:

-

Aumento da vida útil do equipamento em até 50%;

-

Redução de falhas operacionais e de paradas inesperadas;

-

Otimização do consumo de energia e do uso de insumos;

-

Maior segurança para operadores e instalações;

-

Controle financeiro eficiente, com menor gasto em reparos emergenciais;

-

Previsibilidade operacional, essencial para indústrias que dependem de produção contínua.

Esses resultados só são possíveis quando há comprometimento da equipe, disciplina na execução das rotinas e atualização constante dos processos de manutenção.

Tecnologias que Ajudam na Manutenção Eficiente da Bomba de Pressão

A bomba de pressão é um equipamento indispensável em diversos setores industriais, agrícolas e de serviços, sendo responsável por garantir o fluxo adequado de líquidos e gases sob pressão. No entanto, como qualquer componente mecânico sujeito a desgaste, ela precisa de manutenção constante e eficiente para funcionar corretamente e manter sua durabilidade.

Nos últimos anos, os avanços tecnológicos revolucionaram a forma como as empresas realizam a manutenção preventiva e preditiva, tornando o processo mais rápido, preciso e econômico. Ferramentas digitais e dispositivos inteligentes agora permitem monitorar, em tempo real, o desempenho das bombas, identificar anomalias antes que se tornem falhas críticas e planejar intervenções de forma estratégica.

Entre as tecnologias mais importantes para uma manutenção eficiente da bomba de pressão, destacam-se os sensores de vibração e temperatura, os sistemas de monitoramento remoto baseados em IoT e automação, os softwares de gestão de manutenção (CMMS) e as análises de dados preditivas. A seguir, exploraremos cada uma dessas soluções de forma didática e detalhada, mostrando como elas contribuem para aumentar a eficiência, reduzir custos e prolongar a vida útil da bomba de pressão.

Sensores de Vibração e Temperatura

Os sensores de vibração e temperatura são a base de qualquer sistema moderno de monitoramento industrial. Eles permitem detectar alterações mínimas no comportamento mecânico e térmico da bomba, que muitas vezes indicam o início de uma falha.

Função dos sensores de vibração

Toda bomba em operação gera vibrações naturais. No entanto, quando há desalinhamento de eixo, rolamentos desgastados, cavitação ou desequilíbrio do impulsor, essas vibrações aumentam e mudam de padrão.

Os sensores de vibração registram essas variações em tempo real e enviam os dados para o sistema de controle. Assim, a equipe de manutenção pode identificar problemas estruturais antes que se tornem graves.

As principais vantagens desse tipo de sensor são:

-

Identificação precoce de falhas mecânicas;

-

Detecção de desalinhamentos e folgas;

-

Redução de paradas inesperadas;

-

Monitoramento contínuo sem necessidade de desmontagem da bomba.

Função dos sensores de temperatura

A temperatura é um dos indicadores mais importantes do estado de uma bomba de pressão. O aumento anormal do calor pode ser causado por falta de lubrificação, atrito entre componentes, sobrecarga do motor ou problemas elétricos.

Os sensores de temperatura registram esses aumentos, enviando alertas automáticos para os operadores antes que ocorra o superaquecimento e o travamento do sistema.

Entre os benefícios estão:

-

Prevenção de danos por calor excessivo;

-

Proteção dos rolamentos e vedações;

-

Aumento da segurança operacional;

-

Maior controle sobre o consumo de energia.

Integração dos sensores em sistemas inteligentes

Quando integrados a plataformas digitais, os sensores permitem o monitoramento preditivo da bomba, fornecendo relatórios automáticos sobre o estado de saúde do equipamento. Dessa forma, o técnico de manutenção não depende mais apenas de inspeções visuais — ele pode agir com base em dados concretos, planejando intervenções com antecedência e precisão.

Sistemas de Monitoramento Remoto (IoT e Automação)

Com a evolução da Internet das Coisas (IoT) e da automação industrial, tornou-se possível acompanhar o desempenho da bomba de pressão a distância, em tempo real. Isso representa um salto significativo na gestão de manutenção, especialmente em plantas industriais com grande número de equipamentos.

Como funciona o monitoramento remoto

Os sistemas IoT conectam sensores, controladores e softwares de análise por meio da internet. Esses dispositivos coletam dados sobre a operação da bomba — como pressão, vibração, temperatura, nível de fluido e consumo de energia — e os transmitem automaticamente para uma plataforma central.

Os gestores e técnicos podem acessar essas informações de qualquer lugar, usando computadores, tablets ou smartphones. Caso ocorra uma anomalia, o sistema emite um alerta imediato, permitindo a ação rápida antes que o problema cause interrupções.

Benefícios da automação e IoT na manutenção

-

Monitoramento em tempo real: o acompanhamento contínuo permite detectar alterações instantaneamente, reduzindo o tempo de resposta.

-

Redução de custos operacionais: evita deslocamentos desnecessários da equipe de manutenção e reduz o tempo de inatividade.

-

Maior segurança: sensores inteligentes monitoram parâmetros críticos e desligam o sistema automaticamente em caso de risco.

-

Tomada de decisão baseada em dados: os relatórios gerados auxiliam no planejamento e priorização das manutenções.

-

Integração com sistemas de gestão: os dados coletados podem ser conectados a softwares CMMS, melhorando a precisão do controle técnico e financeiro.

Softwares de Gestão de Manutenção (CMMS)

Os softwares de gestão de manutenção, conhecidos como CMMS (Computerized Maintenance Management System), são ferramentas digitais desenvolvidas para centralizar, automatizar e otimizar todas as atividades de manutenção de uma empresa.

Quando aplicados ao controle de bombas de pressão, esses sistemas tornam o processo mais organizado, permitindo registrar inspeções, agendar revisões, controlar estoques de peças e monitorar indicadores de desempenho de maneira precisa.

Principais funcionalidades de um CMMS

-

Gestão de ordens de serviço (OS): cria, agenda e acompanha tarefas de manutenção preventiva, corretiva e preditiva.

-

Registro de histórico de manutenção: mantém o histórico completo de cada bomba, incluindo substituições, ajustes e inspeções.

-

Controle de inventário: gerencia peças sobressalentes e insumos, evitando atrasos por falta de material.

-

Programação automática: define alertas e notificações para manutenção periódica.

-

Relatórios e métricas: fornece gráficos e indicadores sobre custos, tempo médio entre falhas (MTBF) e tempo médio de reparo (MTTR).

Vantagens de utilizar CMMS

-

Padronização dos processos de manutenção: garante que todos os técnicos sigam o mesmo procedimento.

-

Redução de falhas humanas: elimina o esquecimento de tarefas e prazos.

-

Aumento da produtividade: centraliza informações e reduz o tempo gasto em planejamento.

-

Tomada de decisão inteligente: fornece relatórios precisos que ajudam a identificar pontos de melhoria.

-

Maior controle de custos: permite comparar gastos e otimizar o orçamento de manutenção.

Integração com outras tecnologias

Os sistemas CMMS podem ser integrados com sensores IoT e plataformas de automação. Assim, as informações coletadas pelos sensores são enviadas automaticamente ao software, que gera ordens de serviço quando detecta variações anormais. Essa integração cria um ciclo de manutenção totalmente automatizado, com mínima intervenção manual.

Benefícios da Análise de Dados para Prever Falhas Antes que Ocorra

Uma das inovações mais poderosas na manutenção moderna é o uso da análise de dados — também conhecida como manutenção preditiva baseada em dados. Essa metodologia combina sensores inteligentes, armazenamento em nuvem e algoritmos de aprendizado de máquina para prever falhas antes mesmo que elas ocorram.

Como a análise de dados funciona

Os sensores instalados na bomba coletam constantemente informações sobre variáveis operacionais: vibração, pressão, temperatura, ruído e energia consumida. Esses dados são enviados para um banco de dados central, onde algoritmos comparam os valores em tempo real com padrões históricos.

Quando o sistema identifica desvios significativos, ele gera alertas automáticos indicando que há risco de falha. Dessa forma, o técnico pode agir preventivamente, substituindo componentes ou ajustando parâmetros antes que o problema se torne crítico.

Tipos de dados analisados

-

Dados de condição: temperatura, vibração, pressão e fluxo.

-

Dados de desempenho: consumo energético e eficiência hidráulica.

-

Dados históricos: registros anteriores de falhas e manutenções.

-

Dados de ambiente: umidade, poeira e temperatura externa.

Benefícios da análise preditiva

-

Redução de falhas inesperadas: identifica tendências de degradação antes que ocorram quebras.

-

Economia de recursos: evita substituições desnecessárias e reduz custos com reparos emergenciais.

-

Maior disponibilidade operacional: minimiza paradas e aumenta o tempo útil do equipamento.

-

Decisões baseadas em evidências: as intervenções são planejadas com base em dados concretos, não em suposições.

-

Aumento da vida útil da bomba: o monitoramento contínuo permite ajustes finos que reduzem o desgaste.

A Integração entre as Tecnologias para a Manutenção Eficiente

Embora cada tecnologia traga benefícios individuais, o verdadeiro potencial surge quando todas estão integradas. A combinação de sensores IoT, monitoramento remoto, softwares CMMS e análise de dados preditiva cria um ecossistema completo de manutenção 4.0, baseado em automação e inteligência artificial.

Como ocorre essa integração

-

Coleta de dados: sensores de vibração e temperatura registram informações operacionais.

-

Transmissão via IoT: os dados são enviados automaticamente para plataformas em nuvem.

-

Análise inteligente: algoritmos avaliam o desempenho da bomba e detectam anomalias.

-

Ação automatizada: o sistema CMMS gera ordens de serviço quando há risco de falha.

-

Relatórios e aprendizado: os dados são armazenados e usados para melhorar previsões futuras.

Essa integração transforma completamente a gestão de manutenção, tornando-a mais eficiente, precisa e sustentável.

Principais vantagens da manutenção 4.0

-

Tomada de decisão em tempo real;

-

Planejamento automatizado das intervenções;

-

Maior confiabilidade e disponibilidade da bomba;

-

Menor desperdício de energia e insumos;

-

Prolongamento da vida útil do equipamento.

Empresas que adotam essa abordagem não apenas reduzem custos, mas também aumentam sua competitividade e sustentabilidade, alinhando-se aos princípios da indústria 4.0.

Desafios e Cuidados na Implementação das Tecnologias

Apesar de todos os benefícios, a implementação dessas tecnologias exige planejamento e capacitação. Alguns desafios comuns incluem:

-

Investimento inicial: sensores e softwares exigem recursos, mas o retorno sobre o investimento é rápido.

-

Treinamento técnico: as equipes precisam aprender a interpretar dados e operar sistemas automatizados.

-

Integração com equipamentos antigos: em plantas mais antigas, pode ser necessário adaptar sistemas de controle.

-

Segurança da informação: o monitoramento remoto requer boas práticas de cibersegurança para evitar invasões.

Para superar esses desafios, é importante contar com profissionais qualificados e escolher tecnologias compatíveis com as necessidades específicas de cada instalação.

Custos e Riscos de Ignorar a Manutenção Correta da Bomba de Pressão

A bomba de pressão é um dos equipamentos mais importantes em sistemas industriais, agrícolas e até mesmo residenciais, sendo responsável por manter o fluxo e a pressão adequados de líquidos e gases em operação contínua. Apesar de sua robustez e alta durabilidade, esse equipamento depende diretamente de uma manutenção correta e regular para funcionar de forma segura, eficiente e econômica.

Ignorar a manutenção — seja por descuido, falta de planejamento ou tentativa de reduzir custos — é um erro que pode trazer consequências sérias, tanto financeiras quanto operacionais. Quando uma bomba falha, o impacto não se resume apenas ao custo do reparo: envolve paradas inesperadas, interrupções na produção, aumento do consumo energético, desperdício de recursos e risco de danos irreversíveis.

Cálculo do Custo de Parada Inesperada

Uma parada inesperada ocorre quando a bomba deixa de funcionar de maneira repentina, sem aviso prévio. Esse tipo de interrupção pode ser resultado de falhas mecânicas, elétricas ou hidráulicas causadas pela ausência de manutenção preventiva. Para entender o real impacto financeiro dessas ocorrências, é preciso considerar todos os custos diretos e indiretos que ela gera.

1. Custos Diretos

São os valores imediatamente associados ao reparo ou substituição da bomba. Incluem:

-

Peças de reposição: vedações, rolamentos, impulsores e motores podem representar de 30% a 60% do custo total do equipamento.

-

Mão de obra técnica: intervenções emergenciais geralmente custam mais caro, já que exigem atendimento rápido e horas extras.

-

Transporte e logística: o envio da bomba para manutenção externa ou a aquisição emergencial de componentes pode elevar o orçamento.

-

Ferramentas e equipamentos de apoio: guindastes, ferramentas especiais e dispositivos de diagnóstico.

Esses custos, embora altos, ainda são menores que os custos indiretos, que representam o verdadeiro prejuízo da parada inesperada.

2. Custos Indiretos

Os custos indiretos são os que mais impactam a operação e estão relacionados à interrupção da produção, atrasos logísticos e perda de eficiência em toda a cadeia produtiva. Eles incluem:

-

Paralisação da linha de produção: cada hora parada pode gerar prejuízos significativos, dependendo do setor.

-

Perda de produtos em processo: em indústrias químicas e alimentícias, a interrupção pode inutilizar lotes inteiros de produção.

-

Multas contratuais: empresas que operam sob contratos com prazos rígidos podem ser penalizadas por atrasos.

-

Desperdício de energia: uma bomba defeituosa consome mais energia antes de parar completamente.

-

Imagem e credibilidade: falhas recorrentes reduzem a confiança de clientes e parceiros.

3. Como calcular o custo real da parada

O custo total pode ser calculado com uma fórmula simples:

Custo total da parada = (Custo direto de reparo) + (Tempo de parada × Custo por hora de produção parada)

Impactos Financeiros e Produtivos

Ignorar a manutenção da bomba de pressão afeta diretamente o equilíbrio financeiro e produtivo das operações. Os impactos vão além do conserto da máquina — atingem toda a estrutura da empresa, desde o planejamento até a entrega final.

1. Redução da Produtividade

Quando uma bomba falha, toda a cadeia produtiva que depende dela é interrompida. Em indústrias que operam de forma contínua, como petroquímica, farmacêutica ou alimentícia, isso representa perda de horas produtivas, acúmulo de trabalho e atrasos na distribuição.

Mesmo pequenas falhas que reduzem o desempenho — como queda de pressão ou vazamento — podem causar desequilíbrios no sistema e impactar processos subsequentes.

2. Aumento do Custo Operacional

Sem manutenção adequada, o consumo de energia, o desgaste de peças e a necessidade de intervenções emergenciais aumentam. Isso faz com que o custo operacional suba gradualmente, mesmo sem falhas totais aparentes.

Além disso, as paradas emergenciais exigem horas extras da equipe, transporte de peças de última hora e, muitas vezes, contratações externas, elevando ainda mais o orçamento.

3. Dificuldade de Planejamento

Empresas que não seguem um cronograma de manutenção sofrem com a imprevisibilidade. A ausência de dados sobre o estado da bomba impede o planejamento de paradas programadas, gerando surpresas e desorganização nas operações.

Essa instabilidade também dificulta a alocação de recursos, o controle de estoque e o cumprimento de cronogramas de produção.

4. Perda de Clientes e Contratos

O atraso na entrega de produtos ou a falha na operação pode resultar na perda de clientes e até contratos de fornecimento. Em setores competitivos, a confiabilidade é um diferencial determinante, e falhas operacionais podem prejudicar a imagem da marca no mercado.

5. Prejuízo à Imagem Corporativa

Empresas que sofrem com falhas constantes de equipamentos passam a ser vistas como pouco confiáveis. Esse tipo de percepção afeta não apenas o relacionamento com clientes, mas também com investidores, parceiros e até órgãos fiscalizadores.

6. Custos Ambientais e de Segurança

Ignorar a manutenção da bomba de pressão também traz riscos ambientais e de segurança. Vazamentos de fluidos, rompimentos de tubulações ou falhas em sistemas pressurizados podem causar acidentes graves, poluir o meio ambiente e gerar multas ambientais.

Esses custos intangíveis são, muitas vezes, os mais altos, pois envolvem danos à reputação, indenizações e processos judiciais.

Checklist de Manutenção Preventiva para Bomba de Pressão

A bomba de pressão é um dos equipamentos mais importantes em sistemas hidráulicos industriais, agrícolas e residenciais. Ela garante o fluxo contínuo e a pressão necessária para o transporte de líquidos e gases, sustentando processos essenciais em linhas de produção, sistemas de irrigação e redes de abastecimento. No entanto, para que funcione de forma eficiente e duradoura, é indispensável a adoção de um plano de manutenção preventiva estruturado.

A manutenção preventiva é a melhor estratégia para evitar falhas inesperadas, reduzir custos de reparo e prolongar a vida útil da bomba de pressão. Por meio de inspeções regulares e um checklist organizado, é possível identificar desgastes, corrigir pequenas anomalias e manter o equipamento operando dentro dos parâmetros ideais de pressão e vazão.

A seguir, apresentamos um checklist completo de manutenção preventiva para bomba de pressão, com orientações didáticas, periodicidade de verificação e ações recomendadas em cada etapa. Esse guia foi desenvolvido com base nas melhores práticas de manutenção industrial e otimizado para indexação nos mecanismos de busca, com uso estratégico das palavras-chave bomba de pressão, manutenção preventiva, eficiência operacional e durabilidade do equipamento.

Por que o Checklist de Manutenção Preventiva é Essencial

Antes de entrar na lista prática de verificações, é importante compreender a relevância de aplicar um checklist de manutenção preventiva. Ele funciona como um roteiro padronizado para as inspeções, garantindo que nenhum item importante seja esquecido durante o processo.

Sem uma rotina estruturada, muitos problemas passam despercebidos, como:

-

Vazamentos sutis que reduzem a pressão e aumentam o consumo de energia;

-

Falta de lubrificação, que gera atrito e desgaste nos rolamentos;

-

Acúmulo de resíduos nos filtros e tubulações, prejudicando o fluxo;

-

Desbalanceamento elétrico, que provoca superaquecimento e falhas motoras.

Ao adotar o checklist, a equipe de manutenção atua de forma proativa, evitando que pequenas falhas evoluam para paradas inesperadas e custos elevados. Além disso, um plano documentado aumenta a segurança, facilita auditorias e garante maior previsibilidade no desempenho da bomba de pressão.

Lista Prática de Verificações Diárias, Semanais e Mensais