Os sensores de rotação são componentes essenciais em diversos sistemas mecânicos e eletrônicos, especialmente em motores automotivos e equipamentos industriais. Sua principal função é medir a velocidade de rotação de um eixo e enviar essas informações para unidades de controle eletrônico, permitindo o ajuste preciso do funcionamento do motor, transmissão e outros mecanismos que dependem dessa leitura para operar corretamente.

Quando um sensor de rotação está em pleno funcionamento, ele garante eficiência no desempenho do sistema, evitando falhas, perdas de potência e consumo excessivo de energia ou combustível. No setor industrial, esses sensores são fundamentais para a automação de processos, controle de máquinas e segurança operacional. Em veículos, são indispensáveis para o funcionamento adequado do motor, do sistema de ignição e da injeção eletrônica.

No entanto, um problema recorrente enfrentado por muitos profissionais é a falha inesperada de sensores de rotação recém-instalados. Mesmo sendo novos, alguns sensores apresentam mau funcionamento logo após a instalação, gerando alertas no painel de controle, dificuldades na partida, funcionamento irregular do motor ou até mesmo a parada completa do equipamento. Isso levanta uma questão importante: por que um sensor de rotação pode falhar mesmo estando novo?

Ao longo deste artigo, exploraremos os principais motivos para essas falhas, desde defeitos de fabricação até problemas na instalação e interferências externas. Além disso, apresentaremos formas de diagnóstico e soluções para evitar prejuízos e garantir que o sensor de rotação desempenhe sua função corretamente.

O Que é um Sensor de Rotação e Como Ele Funciona?

Definição e Papel do Sensor de Rotação

O sensor de rotação é um dispositivo eletrônico projetado para detectar a velocidade de rotação de um eixo em motores e equipamentos industriais. Ele mede a variação do movimento e converte essa informação em sinais elétricos, que são enviados para uma unidade de controle eletrônico (ECU) ou outro sistema de monitoramento. Essa leitura é essencial para diversas aplicações, desde a regulagem do motor de um veículo até a automação de processos industriais.

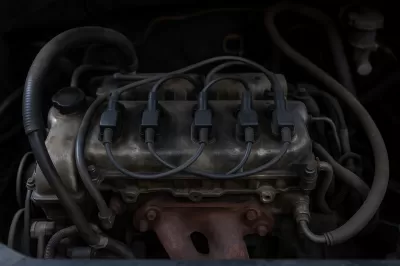

Nos motores automotivos, por exemplo, o sensor de rotação é responsável por informar a posição e a velocidade do virabrequim ou do comando de válvulas, permitindo que o sistema de injeção eletrônica ajuste a queima de combustível e otimize o desempenho do motor. Já na indústria, esse sensor é amplamente utilizado para controle de máquinas, monitoramento de desempenho e acionamento de sistemas de segurança.

Principais Tipos de Sensores de Rotação

Os sensores de rotação podem ser classificados de acordo com o princípio de funcionamento e o método de detecção da rotação do eixo. Entre os mais utilizados, destacam-se:

Sensores Indutivos

Os sensores indutivos funcionam com base no princípio da indução eletromagnética. Eles utilizam uma bobina e um ímã interno para gerar um campo magnético que se altera conforme os dentes de uma engrenagem ou outro elemento metálico passam pelo sensor. Essa variação no campo magnético gera impulsos elétricos que são interpretados pelo sistema de controle.

- Vantagens: Alta resistência a variações de temperatura e contaminantes como poeira e óleo.

- Desvantagens: Requer proximidade exata com a peça metálica para um funcionamento preciso.

Sensores Ópticos

Os sensores ópticos utilizam um feixe de luz infravermelho ou laser e um receptor para detectar a passagem de um objeto ou marca em um eixo rotativo. Quando a luz é interrompida ou refletida de maneira diferente, o sensor registra a rotação.

- Vantagens: Alta precisão na medição, ideal para aplicações que exigem leituras detalhadas.

- Desvantagens: Sensível a sujeira e contaminantes, podendo perder precisão em ambientes agressivos.

Sensores Magnéticos

Os sensores magnéticos, também conhecidos como sensores Hall, utilizam o efeito Hall para detectar mudanças no campo magnético conforme um ímã acoplado ao eixo gira. Essa variação é convertida em um sinal elétrico contínuo, permitindo medições precisas de velocidade e posição.

- Vantagens: Boa precisão e confiabilidade, além de não exigir contato físico com o eixo.

- Desvantagens: Pode ser afetado por interferências eletromagnéticas em ambientes industriais.

Funcionamento Básico e Integração com Sistemas Eletrônicos

Independentemente do tipo, todos os sensores de rotação seguem o mesmo princípio básico de funcionamento:

- Captação do movimento do eixo: O sensor detecta a rotação a partir de uma peça móvel, seja por indução eletromagnética, variação óptica ou alteração no campo magnético.

- Conversão do movimento em sinais elétricos: O sensor transforma a variação detectada em impulsos elétricos ou sinais digitais.

- Envio das informações para a ECU ou sistema de controle: Os sinais elétricos são processados e interpretados pelo software do equipamento, que utiliza os dados para regular o funcionamento do motor, acionar alarmes ou tomar outras decisões operacionais.

A integração desses sensores com sistemas eletrônicos modernos permite um controle preciso da velocidade e do posicionamento de motores, garantindo maior eficiência e segurança nas operações industriais e automotivas.

Compreender o funcionamento dos sensores de rotação é fundamental para diagnosticar problemas e garantir seu correto desempenho, evitando falhas que podem comprometer o sistema ao qual estão conectados.

Principais Motivos para a Falha de um Sensor de Rotação Novo

Mesmo sendo novos, os sensores de rotação podem apresentar falhas inesperadas logo após a instalação. Essas falhas podem ter diversas causas, desde problemas na fabricação até interferências externas que comprometem seu funcionamento. A seguir, exploramos os principais motivos que podem levar um sensor de rotação a falhar prematuramente e como evitá-los.

Defeitos de Fabricação

Embora os sensores de rotação passem por testes de qualidade antes de serem comercializados, falhas no processo de produção ainda podem ocorrer. Alguns dos principais defeitos de fabricação incluem:

- Falhas na montagem do sensor: Erros no encaixe de componentes internos ou na fixação da carcaça podem comprometer o funcionamento do sensor.

- Componentes eletrônicos com defeito: Pequenos circuitos dentro do sensor podem apresentar mau contato ou falhas no envio do sinal.

- Testes de qualidade inadequados na fábrica: Algumas unidades podem escapar do controle de qualidade e serem enviadas ao mercado com problemas não detectados.

Como evitar: Sempre compre sensores de fornecedores confiáveis e verifique se possuem certificações de qualidade. Antes da instalação, teste o sensor para garantir que ele está funcionando corretamente.

Problemas na Instalação

A instalação incorreta do sensor de rotação é uma das causas mais comuns de falha. Pequenos erros podem impedir que ele funcione adequadamente. Entre os problemas mais frequentes, destacam-se:

- Erros na fixação do sensor: Se o sensor não estiver bem posicionado ou for instalado com folga, pode não captar corretamente a rotação do eixo.

- Falta de alinhamento correto com o eixo ou engrenagem: O desalinhamento pode gerar leituras imprecisas ou até mesmo impedir a detecção da rotação.

- Uso de ferramentas inadequadas que danificam o conector ou os fios: Forçar o encaixe ou usar ferramentas erradas pode comprometer a integridade dos contatos elétricos.

Como evitar: Consulte o manual do fabricante antes da instalação, siga as especificações de posicionamento e utilize ferramentas adequadas para fixação e conexão dos fios.

Interferências Eletromagnéticas (EMI)

Os sensores de rotação operam em ambientes com diversos equipamentos elétricos e eletrônicos, o que os torna suscetíveis a interferências eletromagnéticas (EMI). Essas interferências podem afetar a precisão das leituras ou até mesmo impedir que o sensor funcione corretamente.

- Fontes comuns de interferência: Cabos de alta tensão, motores elétricos próximos, inversores de frequência e dispositivos de rádio comunicação.

- Como a proximidade com cabos de alta tensão pode afetar o funcionamento: Ondas eletromagnéticas podem induzir ruído no sinal do sensor, prejudicando sua leitura.

- Métodos para minimizar os efeitos das interferências:

- Utilizar sensores blindados.

- Manter os cabos do sensor afastados de fontes de alta tensão.

- Usar filtros eletromagnéticos no circuito do sensor.

Como evitar: Sempre siga as recomendações do fabricante para o posicionamento do sensor e o roteamento dos cabos.

Problemas na Alimentação Elétrica

Para operar corretamente, o sensor de rotação depende de uma alimentação elétrica estável. Qualquer variação na corrente pode causar falhas no seu funcionamento.

- Voltagem inadequada para o sensor: Se a voltagem fornecida estiver acima ou abaixo do recomendado, o sensor pode não operar corretamente ou queimar.

- Oscilações elétricas que afetam a leitura do sinal: Picos de energia podem distorcer os dados enviados pelo sensor.

- Problemas de aterramento: Um aterramento ruim pode gerar ruídos no sinal do sensor, comprometendo sua precisão.

Como evitar: Verifique se a voltagem de alimentação está dentro da faixa recomendada pelo fabricante e se o aterramento está correto.

Contaminação e Sujeira

Os sensores de rotação são frequentemente expostos a poeira, óleo, graxa e umidade, especialmente em ambientes industriais e automotivos. Essa contaminação pode interferir na leitura do sensor e reduzir sua vida útil.

- Poeira e resíduos: Podem obstruir a área de detecção do sensor, reduzindo sua eficiência.

- Óleo e graxa: Criam camadas isolantes que dificultam a captação do sinal.

- Umidade: Pode causar corrosão nos contatos elétricos e gerar curtos-circuitos.

Como evitar: Escolha sensores com vedação adequada para o ambiente onde serão utilizados e realize limpezas periódicas para evitar o acúmulo de sujeira.

Defeitos no Chicote ou Conectores

O sensor de rotação depende de cabos e conectores para enviar sinais elétricos ao sistema de controle. Problemas nessa parte da instalação podem causar falhas de leitura ou até a perda total do sinal.

- Fios quebrados ou mal conectados: Vibrações constantes e instalação inadequada podem causar rompimentos nos fios.

- Corrosão nos terminais elétricos: A umidade pode enferrujar os contatos, prejudicando a transmissão do sinal.

- Uso de conectores incompatíveis: Adaptadores de baixa qualidade podem gerar mau contato e falhas intermitentes.

Como evitar: Utilize chicotes e conectores originais ou de qualidade compatível com o sensor, garantindo conexões seguras e protegidas contra a umidade.

Falhas no Sistema que o Sensor Está Monitorando

Nem sempre o problema está no sensor de rotação. Em alguns casos, a falha pode estar no próprio sistema ao qual ele está conectado.

- O sensor pode estar funcionando corretamente, mas o sistema apresenta falhas:

- Problemas na ECU (Unidade de Controle Eletrônico).

- Falha no processamento das informações enviadas pelo sensor.

- Conflitos com outros sensores do sistema.

Como evitar: Se um sensor novo apresentar falhas, teste-o separadamente para confirmar se o problema está nele ou no sistema de controle.

Como Diagnosticar e Resolver Falhas em Sensores de Rotação Novos?

Mesmo um sensor de rotação novo pode apresentar falhas inesperadas logo após a instalação. Para identificar a origem do problema e corrigi-lo, é fundamental seguir uma abordagem sistemática de diagnóstico. Abaixo, listamos os principais testes e verificações que devem ser realizados para garantir que o sensor está funcionando corretamente.

Teste de Continuidade e Resistência

O primeiro passo para diagnosticar falhas em um sensor de rotação é testar sua continuidade e resistência elétrica. Esse teste pode ser feito com um multímetro, um dispositivo que mede a resistência elétrica e verifica se há interrupções na passagem de corrente.

Como realizar o teste:

- Configure o multímetro na escala de resistência (Ohms – Ω).

- Conecte as pontas de prova do multímetro aos terminais do sensor.

- Verifique se há uma leitura dentro da faixa recomendada pelo fabricante. Se o multímetro indicar resistência infinita ou zero, o sensor pode estar danificado.

- Faça o mesmo teste nos fios e conectores para garantir que não há interrupções no circuito.

O que esperar:

- Uma leitura dentro da faixa especificada indica que o sensor está eletricamente intacto.

- Valores fora do esperado podem indicar defeitos internos ou fios rompidos.

Teste de Sinal e Comunicação com a ECU

Se a continuidade estiver correta, o próximo passo é verificar se o sensor está gerando um sinal e se ele está sendo corretamente interpretado pela ECU (Unidade de Controle Eletrônico). Esse teste pode ser feito com um osciloscópio, que permite visualizar o sinal elétrico gerado pelo sensor em tempo real.

Como realizar o teste:

- Conecte o osciloscópio nos terminais do sensor.

- Gire manualmente o eixo ou peça monitorada pelo sensor.

- Observe se o osciloscópio exibe um sinal de onda adequado, que pode ser senoidal (sensores indutivos) ou quadrado (sensores Hall ou ópticos).

Além do osciloscópio, a comunicação com a ECU pode ser verificada utilizando um scanner automotivo ou um software de diagnóstico industrial.

O que esperar:

- Se o sensor estiver gerando um sinal correto, mas a ECU não estiver interpretando os dados, o problema pode estar na própria unidade de controle.

- Se o sinal estiver distorcido, intermitente ou ausente, pode haver problemas na alimentação elétrica, interferências eletromagnéticas ou falhas no próprio sensor.

Verificação da Alimentação Elétrica

A alimentação inadequada pode comprometer o funcionamento do sensor de rotação. Voltagens erradas, oscilações elétricas ou aterramento ruim podem impedir que o sensor funcione corretamente.

Como realizar o teste:

- Utilize um multímetro para medir a voltagem de entrada no sensor.

- Compare a voltagem medida com a especificação do fabricante (geralmente entre 5V e 12V, dependendo do modelo do sensor).

- Verifique a estabilidade da corrente elétrica e certifique-se de que não há oscilações abruptas.

- Inspecione o aterramento do sensor e do sistema. Um aterramento inadequado pode gerar interferências no sinal.

O que esperar:

- A voltagem de entrada deve estar dentro da faixa recomendada pelo fabricante.

- Qualquer variação anormal na tensão pode indicar problemas na fiação ou na fonte de alimentação.

Inspeção Física do Sensor e do Chicote

Muitas falhas podem ser causadas por danos físicos ao sensor, aos cabos ou aos conectores. Antes de descartar um sensor como defeituoso, é essencial inspecionar visualmente todos os componentes.

Como realizar a inspeção:

- Cheque danos visíveis: Procure por rachaduras, desgaste ou sinais de impacto na carcaça do sensor.

- Verifique os conectores: Veja se os terminais elétricos estão limpos e livres de corrosão.

- Examine os fios do chicote: Certifique-se de que não há fios rompidos, descascados ou mal conectados.

- Realize uma limpeza preventiva: Poeira, óleo e sujeira podem comprometer a leitura do sensor. Utilize um pano seco ou produtos específicos para eletrônicos para limpar a área.

O que esperar:

- Um sensor visualmente intacto e limpo tem mais chances de funcionar corretamente.

- Conectores oxidados ou fios danificados devem ser substituídos ou reparados antes de continuar os testes.

Testes de Funcionamento no Ambiente Real

Após realizar os testes elétricos e físicos, é importante verificar o desempenho do sensor em operação, testando-o no próprio ambiente de trabalho.

Como realizar o teste:

- Instale o sensor no local correto.

- Ligue o equipamento ou o motor e monitore se há códigos de erro na ECU.

- Compare o funcionamento com um sensor reserva. Se o sensor substituto funcionar corretamente, a falha pode estar no sensor original.

- Analise o comportamento do sistema ao qual o sensor está conectado. Se os problemas persistirem, pode haver falhas em outros componentes do sistema.

O que esperar:

- Se o sensor funcionar corretamente durante os testes, o problema pode ter sido causado por instalação incorreta ou interferências externas.

- Caso os problemas persistam, o defeito pode estar no próprio sensor ou na unidade de controle do sistema.

Dicas para Evitar Problemas com Sensores de Rotação Novos

Para garantir o bom funcionamento de um sensor de rotação novo, é essencial tomar alguns cuidados desde a compra até a instalação e manutenção. Mesmo sensores de alta qualidade podem apresentar falhas se forem instalados de forma incorreta ou expostos a condições adversas. A seguir, confira as melhores práticas para evitar problemas e garantir que o sensor funcione de maneira eficiente e duradoura.

Compre de Fornecedores Confiáveis e Verifique a Autenticidade do Produto

Um dos principais erros ao adquirir um sensor de rotação é optar por marcas desconhecidas ou produtos sem procedência confiável. Sensores falsificados ou de baixa qualidade podem apresentar falhas logo nos primeiros usos, comprometendo o funcionamento do sistema.

O que fazer:

- Escolha fornecedores reconhecidos e lojas especializadas em peças automotivas ou industriais.

- Verifique se o produto possui certificações de qualidade e se é compatível com o sistema onde será instalado.

- Evite sensores muito baratos, pois podem ser réplicas de qualidade inferior.

- Confira se a embalagem e os selos de autenticidade estão intactos antes de instalar o sensor.

Benefícios:

- Redução do risco de falhas prematuras.

- Garantia de que o sensor atenderá as especificações do fabricante do equipamento.

Siga Corretamente as Instruções do Fabricante na Instalação

A instalação incorreta é uma das principais causas de falhas em sensores de rotação. Cada modelo possui requisitos específicos de posicionamento, fixação e conexão elétrica, que devem ser seguidos rigorosamente.

O que fazer:

- Consulte o manual do fabricante antes de iniciar a instalação.

- Utilize ferramentas adequadas para fixar o sensor sem causar danos aos conectores ou à carcaça.

- Certifique-se de que o alinhamento do sensor com o eixo ou engrenagem está correto, evitando leituras imprecisas.

- Aperte os parafusos de fixação de maneira equilibrada para evitar vibrações ou folgas.

Benefícios:

- Evita falhas de leitura causadas por desalinhamento ou má fixação.

- Garante a compatibilidade elétrica e mecânica do sensor com o sistema.

Utilize Chicotes e Conectores de Qualidade

Os sensores de rotação dependem de conexões elétricas seguras para enviar os sinais corretamente. Se os fios, chicotes ou conectores forem de má qualidade ou estiverem danificados, o sensor pode apresentar falhas intermitentes ou até mesmo parar de funcionar.

O que fazer:

- Utilize chicotes originais ou compatíveis com a especificação do sensor.

- Evite adaptadores genéricos que possam gerar mau contato ou interferências no sinal.

- Inspecione os terminais dos conectores antes da instalação e substitua os que apresentarem corrosão ou desgaste.

- Fixe os cabos de maneira segura para evitar vibrações e desgaste prematuro.

Benefícios:

- Redução do risco de falhas elétricas e sinais instáveis.

- Maior durabilidade do sensor e do sistema de controle.

Mantenha o Ambiente Limpo e Evite Acúmulo de Sujeira no Sensor

A exposição a poeira, óleo, graxa e umidade pode comprometer a leitura do sensor de rotação, principalmente em ambientes industriais ou motores automotivos. O acúmulo de sujeira na área de detecção pode afetar o funcionamento do sensor, causando leituras imprecisas ou falhas completas.

O que fazer:

- Escolha sensores com vedação adequada para o ambiente onde serão utilizados.

- Limpe regularmente o sensor e os conectores utilizando produtos apropriados.

- Evite o uso de solventes agressivos que possam corroer a carcaça do sensor ou os terminais elétricos.

- Se possível, proteja o sensor com capas protetoras ou instale em locais menos expostos à sujeira.

Benefícios:

- Maior precisão na leitura do sensor.

- Redução da necessidade de manutenção corretiva devido ao acúmulo de sujeira.

Proteja Contra Interferências Eletromagnéticas

Os sensores de rotação trabalham com sinais elétricos sensíveis, que podem ser afetados por interferências eletromagnéticas (EMI). Essas interferências podem ser geradas por cabos de alta tensão, motores elétricos, inversores de frequência e outros equipamentos próximos ao sensor.

O que fazer:

- Instale o sensor longe de cabos de alta tensão e motores elétricos sempre que possível.

- Utilize cabos blindados para reduzir a captação de interferências.

- Certifique-se de que o sensor está bem aterrado, pois falhas no aterramento podem amplificar os efeitos da EMI.

- Se necessário, utilize filtros eletromagnéticos para proteger o circuito elétrico do sensor.

Benefícios:

- Garante que o sensor forneça leituras precisas e sem interferências.

- Evita falhas intermitentes causadas por ruídos elétricos no sistema.

Conclusão

Os sensores de rotação desempenham um papel fundamental no funcionamento de motores e equipamentos industriais, garantindo a medição precisa da velocidade e posição do eixo. No entanto, mesmo sensores novos podem apresentar falhas logo após a instalação, o que pode gerar problemas de desempenho e até comprometer o funcionamento do sistema ao qual estão conectados.

Entre os principais motivos que levam um sensor de rotação novo a falhar, destacam-se:

- Defeitos de fabricação, como componentes eletrônicos com defeito ou falhas no controle de qualidade.

- Erros na instalação, incluindo fixação incorreta, desalinhamento e uso inadequado de ferramentas.

- Interferências eletromagnéticas (EMI), causadas por cabos de alta tensão e equipamentos eletrônicos próximos.

- Problemas na alimentação elétrica, como voltagem incorreta, oscilação de corrente e aterramento inadequado.

- Contaminação e sujeira, que podem comprometer a leitura do sensor e causar mau funcionamento.

- Falhas nos chicotes ou conectores, como fios rompidos, terminais oxidados e conexões ruins.

- Problemas no sistema monitorado, como falhas na ECU ou incompatibilidades elétricas.

A instalação correta e a manutenção preventiva são essenciais para evitar essas falhas e garantir o desempenho adequado do sensor de rotação. Seguir as recomendações do fabricante, utilizar componentes de qualidade e proteger o sensor contra contaminações e interferências externas são práticas fundamentais para evitar problemas prematuros.

Para prevenir falhas, é importante adotar um processo de diagnóstico eficiente, que inclua testes de continuidade, verificação da alimentação elétrica, análise do sinal gerado pelo sensor e inspeção física dos componentes. Dessa forma, é possível identificar rapidamente a origem do problema e corrigi-lo antes que afete o funcionamento do sistema.

Garantir o bom desempenho de um sensor de rotação não depende apenas da qualidade do componente, mas também do cuidado com sua instalação e manutenção. Seguindo essas boas práticas, é possível evitar prejuízos, reduzir o risco de falhas inesperadas e prolongar a vida útil do sensor, contribuindo para a eficiência e confiabilidade do equipamento em que ele está instalado.

Perguntas mais comuns - Por Que um Sensor de Rotação Pode Falhar Mesmo Sendo Novo? Causas e Soluções

Sim. Sensores de rotação novos podem apresentar falhas devido a defeitos de fabricação, instalação incorreta, interferências eletromagnéticas, problemas na alimentação elétrica, contaminação e falhas nos conectores. A identificação da causa do problema é essencial para garantir o funcionamento correto.

O teste pode ser feito com um multímetro para medir a resistência elétrica ou um osciloscópio para analisar o sinal gerado pelo sensor. Além disso, é possível verificar a alimentação elétrica e a continuidade dos cabos para descartar falhas na conexão.

O sensor de rotação precisa estar alinhado corretamente com o eixo ou engrenagem para captar os sinais de rotação de maneira precisa. Um desalinhamento pode gerar leituras erradas, perda de sinal ou até mesmo danos ao sensor devido a impactos mecânicos.

Sim. O acúmulo de poeira, óleo e graxa pode interferir na leitura do sensor, principalmente em sensores indutivos e ópticos. Por isso, é importante manter a área ao redor do sensor limpa e, se necessário, realizar manutenções preventivas para evitar contaminação.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Suspensão automotiva: sinais de problema que você não pode ignorar

- Seu carro pula ou puxa? O problema pode ser a suspensão automotiva

- Esses 5 sinais indicam problema na suspensão automotiva

- Poucos sabem, mas isso destrói a suspensão automotiva

- Tudo o que você precisa saber sobre suspensão automotiva

- Distribuidora Auto Peças com os Melhores Preços do Mercado

- Distribuidora Auto Peças com Amplo Estoque e Pronta Entrega

- Distribuidora de Auto Peças em São Paulo com os Melhores Preços

- Distribuidora de Auto Peças em São Paulo com Anos de Experiência

- Distribuidora de Auto Peças em São Paulo – Capital e Interior

- Bobina de Ignição e Trepidações no Carro: Entenda a Causa, o Diagnóstico e Como Resolver

- Bobina e Velas de Ignição: Como Evitar Danos, Reduzir Custos e Prolongar a Vida Útil do Motor

- Bobina de Ignição e Consumo de Combustível: Entenda a Relação e Como Evitar Gastos Desnecessários

- Por Que a Bobina de Ignição é Uma das Peças Que Mais Dão Problema em Carros Modernos?

- A Importância da Bobina de Ignição para o Tempo de Resposta do Acelerador