O sensor de pressão é um componente essencial em diversos sistemas automotivos e industriais. Sua função é monitorar a pressão de fluidos ou gases e converter esses dados em sinais elétricos que são enviados para unidades de controle, como centrais eletrônicas (ECU) ou controladores lógicos programáveis (CLP). Com essas informações, os sistemas podem ajustar processos automaticamente, garantindo desempenho, segurança e eficiência operacional.

A presença do sensor de pressão está em aplicações como motores a combustão, sistemas hidráulicos, compressores, equipamentos pneumáticos, sistemas de refrigeração, entre outros. Em veículos, por exemplo, ele é responsável por indicar a pressão do óleo do motor, do combustível e até da turbina. Já em ambientes industriais, ajuda a controlar o funcionamento de válvulas, bombas e compressores, permitindo que as máquinas operem de forma confiável.

No entanto, quando o sensor de pressão apresenta defeitos, o impacto pode ser imediato e significativo. Em veículos, falhas no sensor podem causar perda de potência, aumento no consumo de combustível e falhas no sistema de injeção eletrônica. Em ambientes industriais, sensores com mau funcionamento podem levar à interrupção de processos, acionamento indevido de alarmes e até ao desligamento de equipamentos por segurança, gerando prejuízos e atrasos na produção.

Este texto tem como objetivo apresentar os principais erros causados por um sensor de pressão com defeito, explicando os sintomas mais comuns, as consequências para o sistema e as formas de identificação e correção dessas falhas. Com um conteúdo didático e direto, você vai entender a fundo como evitar danos maiores e garantir que seus sistemas operem com máxima eficiência e segurança.

O que é um Sensor de Pressão e Onde Ele é Usado

O sensor de pressão é um dispositivo eletrônico responsável por medir a pressão de fluidos (líquidos ou gases) em sistemas fechados ou abertos. Sua principal função é converter a pressão detectada em um sinal elétrico, que é enviado a um módulo de controle para interpretação e ação automática. Essa medição é fundamental para garantir o bom funcionamento, a segurança e a eficiência de processos mecânicos e eletrônicos em diversas aplicações.

Definição Técnica e Função do Sensor de Pressão

De forma técnica, um sensor de pressão é composto por um elemento sensível (como uma membrana ou cristal piezoelétrico) que sofre deformação conforme a pressão aplicada. Essa deformação é transformada em um sinal elétrico proporcional, permitindo que o controlador interprete se a pressão está dentro do intervalo ideal de operação.

A função do sensor de pressão é monitorar e relatar a pressão real em tempo real. Esses dados são essenciais para ajustar processos, identificar falhas, prevenir sobrecargas ou vazamentos e proteger equipamentos contra danos operacionais.

Tipos Comuns de Sensor de Pressão

Os sensores de pressão são classificados conforme a referência de medição utilizada. Os três tipos mais comuns são:

-

Sensor de Pressão Absoluta: mede a pressão em relação ao vácuo absoluto (zero absoluto de pressão). É utilizado em aplicações onde é necessário um valor de referência fixo, como em sistemas de medição atmosférica ou câmaras seladas.

-

Sensor de Pressão Relativa (Gauge): mede a pressão em relação à pressão atmosférica. Esse tipo é o mais utilizado em veículos e equipamentos hidráulicos, pois fornece a leitura da pressão que está acima ou abaixo da pressão ambiente.

-

Sensor de Pressão Diferencial: mede a diferença entre dois pontos de pressão. Muito utilizado em filtros industriais, sistemas HVAC e controle de fluxo, onde é importante saber a variação entre dois ambientes distintos.

Principais Aplicações do Sensor de Pressão

O sensor de pressão é amplamente utilizado em diferentes setores, com destaque para:

-

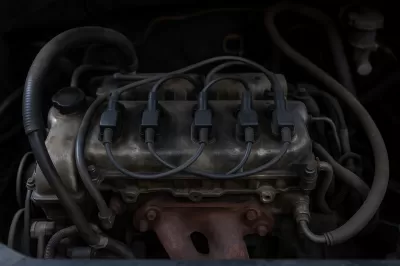

Automóveis: monitora a pressão do óleo do motor, combustível, admissão de ar, turbo, ar-condicionado e freios. Um sensor com defeito pode comprometer o desempenho e a segurança do veículo.

-

Sistemas Hidráulicos e Pneumáticos: controla a pressão de fluidos em cilindros, válvulas e bombas. Garante que o sistema opere dentro dos limites especificados para evitar falhas e desperdícios.

-

Compressores de Ar: regula o ciclo de carga e descarga conforme a pressão interna do reservatório. Um sensor incorreto pode provocar falhas de pressão, desligamentos e consumo excessivo de energia.

-

Sistemas HVAC (Aquecimento, Ventilação e Ar Condicionado): utilizado no controle de pressões em dutos e compressores. Ajuda a manter a climatização eficiente e segura.

-

Indústria em Geral: presente em máquinas, processos químicos, linhas de produção e instrumentação. A detecção precisa da pressão é fundamental para manter a operação estável e produtiva.

Como Funciona um Sensor de Pressão

O sensor de pressão funciona com base em princípios físicos que permitem a conversão da força exercida por um fluido (gás ou líquido) em um sinal elétrico proporcional. Esse sinal é interpretado por sistemas eletrônicos de controle, que ajustam automaticamente o funcionamento de motores, compressores, válvulas, entre outros componentes.

Princípios Físicos de Funcionamento

Existem diferentes tecnologias utilizadas na construção de sensores de pressão, cada uma baseada em um princípio físico específico. Os mais comuns são:

-

Piezoresistivo: esse princípio se baseia na variação da resistência elétrica de um material condutor quando ele é deformado pela pressão. É uma das tecnologias mais utilizadas por oferecer boa precisão, baixo custo e compatibilidade com sistemas eletrônicos modernos.

-

Capacitivo: utiliza a variação de capacitância entre duas placas condutoras separadas por um dielétrico. Quando a pressão é aplicada, a distância entre as placas muda, alterando a capacitância. Essa variação é convertida em sinal elétrico. É usado em aplicações que exigem alta sensibilidade.

-

Piezoelétrico: emprega cristais piezoelétricos que geram uma carga elétrica quando submetidos a pressão mecânica. Essa tecnologia é muito utilizada em sensores de alta frequência ou com mudanças rápidas de pressão, como em sistemas de detecção de vibração ou impacto.

-

Óptico, Indutivo e Resistivo: também existem sensores com tecnologias baseadas em variação de luz, campos magnéticos ou resistência elétrica pura, porém são menos comuns em aplicações industriais e automotivas.

Geração do Sinal Elétrico Conforme a Pressão

Quando o fluido exerce pressão sobre o elemento sensível do sensor, ocorre uma deformação controlada. Essa deformação é medida pela tecnologia do sensor (piezoresistiva, capacitiva, etc.) e transformada em um sinal elétrico analógico ou digital. A intensidade do sinal corresponde diretamente à magnitude da pressão aplicada.

Por exemplo:

-

Uma pressão baixa pode gerar um sinal de 0,5V.

-

Uma pressão média, 2,5V.

-

Uma pressão máxima, 4,5V.

Esse sinal é enviado a um sistema de controle, que interpreta a leitura e executa ajustes operacionais automáticos conforme a necessidade do equipamento.

Integração com Módulos de Controle (ECU, CLP, etc.)

Os sensores de pressão não operam isoladamente. Eles são integrados a módulos de controle eletrônico, que processam as informações coletadas e tomam decisões em tempo real.

Entre os principais módulos de controle estão:

-

ECU (Unidade de Controle Eletrônico): muito utilizada em veículos, essa central interpreta os sinais dos sensores de pressão para ajustar a injeção de combustível, a abertura da válvula EGR, o funcionamento do turbo, entre outras funções.

-

CLP (Controlador Lógico Programável): amplamente usado na indústria, o CLP recebe os dados dos sensores de pressão e comanda a atuação de motores, bombas, válvulas e alarmes, conforme a lógica programada.

-

Sistemas BMS (Building Management System): em aplicações prediais e HVAC, os sensores de pressão são conectados a sistemas de gestão predial que controlam climatização, pressurização de dutos e ventilação.

Principais Sinais de Sensor de Pressão com Defeito

O sensor de pressão com defeito pode comprometer diretamente o desempenho, a segurança e a eficiência de sistemas automotivos, industriais e hidráulicos. Por isso, reconhecer os sinais de falha é essencial para agir rapidamente e evitar danos maiores ao equipamento.

Abaixo, destacamos os principais sintomas que indicam problemas em sensores de pressão, todos fáceis de identificar durante a operação.

Luz de Alerta no Painel (Check Engine ou Sistema Hidráulico)

Um dos primeiros e mais comuns sinais de falha em sensores de pressão é o acendimento de luzes de advertência no painel do veículo ou do equipamento. No caso de automóveis, o alerta pode aparecer como “Check Engine”, “Pressão do óleo”, “Sistema de freio” ou outro símbolo específico.

Já em máquinas industriais ou sistemas hidráulicos, o painel eletrônico pode exibir mensagens de erro, códigos de falha ou ativar alarmes sonoros. Esses alertas geralmente são acionados porque o módulo de controle recebe leituras incoerentes ou ausência de sinal do sensor.

Falta de Resposta ou Leituras Incorretas

Sensores de pressão com mau funcionamento podem deixar de enviar dados ou apresentar valores de pressão incorretos. Isso compromete o funcionamento do sistema, que passa a trabalhar com base em informações erradas.

Exemplos comuns:

-

O sensor de óleo informa pressão zero, mesmo com o sistema funcionando normalmente.

-

Leituras flutuam sem motivo, variando entre alta e baixa pressão em poucos segundos.

-

O valor permanece fixo, mesmo com variação real na pressão.

Esses problemas indicam falha interna no sensor, como desgaste, curto-circuito ou oxidação dos contatos elétricos.

Vazamentos e Falhas Intermitentes

Um sensor de pressão danificado fisicamente pode apresentar vazamento de fluido, principalmente em sistemas hidráulicos, pneumáticos e de ar-condicionado. Além disso, falhas intermitentes (que aparecem e desaparecem) são comuns em sensores desgastados ou mal conectados.

Essas falhas momentâneas podem gerar:

-

Desligamento súbito do sistema.

-

Acionamento de alarmes sem motivo.

-

Perda de eficiência temporária.

Como o defeito nem sempre é contínuo, torna-se mais difícil de diagnosticar, o que reforça a importância de inspeções regulares.

Comportamento Irregular do Equipamento

Quando um sensor de pressão está com defeito, o equipamento pode apresentar um comportamento fora do padrão, sem causa mecânica evidente. Isso acontece porque o sistema recebe informações incorretas de pressão e reage com comandos inadequados.

Sinais comuns incluem:

-

Motor funcionando com rotação instável (em veículos).

-

Compressores ligando e desligando fora do ciclo normal.

-

Válvulas hidráulicas se abrindo ou fechando em momentos errados.

-

Perda de potência, ruídos ou travamentos inesperados.

Esses comportamentos geralmente estão associados a falhas de interpretação de pressão, o que afeta diretamente o controle automático do sistema.

Principais Erros Causados por Sensor de Pressão com Defeito

Quando o sensor de pressão está com defeito, os impactos vão além de simples falhas na leitura. A desinformação enviada ao sistema de controle pode desencadear uma série de erros que comprometem o desempenho, a segurança e a durabilidade de motores, máquinas e equipamentos industriais.

Falhas em Sistemas de Injeção Eletrônica (Motores)

Nos motores automotivos, o sensor de pressão — geralmente o MAP (Manifold Absolute Pressure) — é fundamental para o cálculo da mistura ar-combustível. Quando ele apresenta falhas, o sistema de injeção eletrônica passa a trabalhar com informações distorcidas.

Erros comuns incluem:

-

Mistura ar-combustível incorreta, que pode ficar pobre (excesso de ar) ou rica (excesso de combustível), prejudicando o rendimento.

-

Marcha lenta irregular, oscilando ou até apagando o motor em paradas.

-

Perda de potência, dificuldade em subir ladeiras, acelerar ou manter velocidade constante.

Esse tipo de falha reduz a eficiência do motor e pode aumentar as emissões de poluentes.

Atuação Incorreta de Compressores ou Bombas

Compressores e bombas dependem de sensores de pressão para controlar seus ciclos de operação com precisão. Quando o sensor está com defeito, o sistema perde a referência real da pressão interna.

Consequências diretas:

-

Ciclos de trabalho desregulados, com equipamentos acionando fora do momento correto.

-

Queima prematura de componentes, como motores elétricos e válvulas, por excesso de carga ou operação contínua.

O problema ainda pode comprometer a estabilidade do processo e causar desligamentos por segurança.

Desligamento Inesperado de Equipamentos

Sensores de pressão defeituosos podem enviar sinais falsos de sobrepressão ou vácuo, fazendo com que o sistema acione proteções desnecessárias.

Os efeitos disso são:

-

Paradas inesperadas em máquinas e sistemas críticos.

-

Interrupções de produção sem causa mecânica real.

-

Perda de tempo e recursos com diagnósticos errados.

Em muitos casos, o equipamento está em perfeitas condições, mas é o sensor que está fornecendo dados errôneos ao controlador.

Aumento do Consumo de Combustível ou Energia

Um sensor de pressão com leitura incorreta interfere diretamente nos parâmetros de ajuste do sistema, afetando a eficiência energética.

Impactos observados:

-

A otimização de consumo é comprometida, levando à operação em faixas de pressão inadequadas.

-

Há erro no cálculo da dosagem de combustível ou ar, resultando em desperdício energético.

-

Válvulas e motores passam a operar fora do ideal, exigindo mais energia elétrica ou combustível para manter a performance.

Isso gera custos adicionais que poderiam ser evitados com a substituição do sensor defeituoso.

Danos a Outros Sensores e Componentes

Um sensor de pressão com defeito pode gerar uma cadeia de compensações erradas nos módulos de controle, afetando o funcionamento de outros sensores ou componentes eletrônicos.

Os efeitos mais frequentes são:

-

Sobrecarga de sensores auxiliares, que tentam corrigir o erro inicial.

-

Comando inadequado de válvulas e atuadores, levando a falhas mecânicas.

-

Desgaste prematuro do sistema, com aumento da manutenção corretiva.

Um defeito simples em um sensor pode, portanto, evoluir para um problema mais complexo se não for identificado a tempo.

Alarmes Falsos ou Falta de Alarmes Reais

Os sistemas de segurança de máquinas e veículos dependem da precisão dos sensores de pressão para emitir alertas confiáveis.

Quando o sensor está defeituoso:

-

Alarmes podem ser acionados falsamente, gerando paradas desnecessárias.

-

Alertas reais podem não ser acionados, colocando operadores e equipamentos em risco.

-

O operador pode perder a confiança nos avisos do sistema, comprometendo a tomada de decisão.

Esse tipo de erro é especialmente perigoso em ambientes industriais ou em sistemas que exigem monitoramento contínuo, como caldeiras, refrigeração e freios pneumáticos.

Esses são os erros mais comuns causados por um sensor de pressão com defeito. A detecção precoce e a substituição correta evitam falhas em cadeia e garantem maior confiabilidade aos sistemas automotivos e industriais. Manter a manutenção preventiva em dia é o melhor caminho para proteger a operação e reduzir custos com reparos desnecessários.

Causas Comuns de Defeito no Sensor de Pressão

O sensor de pressão, embora seja um componente compacto e altamente tecnológico, está sujeito a falhas ao longo do tempo. Diversos fatores mecânicos, elétricos e ambientais podem comprometer seu funcionamento, prejudicando a precisão das medições e colocando em risco a operação do sistema ao qual está integrado.

Envelhecimento do Componente

Com o passar do tempo, todos os sensores sofrem desgaste natural. As propriedades dos materiais sensíveis à pressão — como membranas, cristais ou resistores — se degradam devido à exposição constante a ciclos de pressão, temperatura e vibração.

Consequências do envelhecimento:

-

Perda de precisão nas leituras.

-

Sinais elétricos instáveis ou inexistentes.

-

Necessidade de calibração frequente ou substituição completa.

O uso contínuo por anos, especialmente em ambientes agressivos, acelera o desgaste do sensor de pressão.

Exposição a Fluidos Contaminados

Em sistemas hidráulicos, pneumáticos ou de combustível, o sensor de pressão pode entrar em contato com fluidos contaminados, contendo partículas sólidas, ferrugem, água ou resíduos químicos. Esses contaminantes afetam o elemento sensível e podem obstruir a entrada de pressão.

Impactos da contaminação:

-

Bloqueio da leitura correta da pressão.

-

Corrosão do elemento sensor ou da carcaça.

-

Curto-circuito interno por umidade ou fluido condutivo.

A filtragem adequada e o uso de fluidos dentro das especificações são essenciais para prolongar a vida útil do sensor.

Curto-Circuito Elétrico

Como se trata de um dispositivo eletrônico, o sensor de pressão está sujeito a problemas elétricos, especialmente em ambientes com alta umidade, variações de tensão ou instalações incorretas. Um curto-circuito pode ocorrer tanto internamente quanto nos conectores externos.

Principais causas de curto-circuito:

-

Fiação mal isolada ou rompida.

-

Inversão de polaridade na instalação.

-

Sobretensão no sistema de alimentação.

Esse tipo de falha geralmente danifica o sensor permanentemente e pode afetar o módulo de controle ao qual está conectado.

Vibração Mecânica Excessiva

Instalado em motores, compressores ou bombas, o sensor de pressão é exposto a vibrações constantes. Quando essas vibrações ultrapassam os limites tolerados pelo componente, ocorrem trincas internas, quebras de solda e deslocamentos na estrutura do sensor.

Sinais de dano por vibração:

-

Falhas intermitentes ou aleatórias.

-

Oscilações bruscas na leitura da pressão.

-

Desconexão física do sensor ou danos no conector.

Para evitar esse tipo de problema, é importante seguir as recomendações do fabricante quanto ao local e à forma de fixação do sensor.

Instalação Incorreta ou Fora de Especificação

Uma das causas mais frequentes de defeito em sensores de pressão é a instalação inadequada. Quando o sensor é montado fora do padrão indicado — com torque excessivo, vedação incorreta ou posição errada — ele pode sofrer danos físicos imediatos ou perder sua capacidade de medição ao longo do tempo.

Além disso, o uso de sensores que não são compatíveis com o tipo de fluido, faixa de pressão ou temperatura do sistema pode resultar em falhas desde o primeiro uso.

Erros comuns de instalação incluem:

-

Conexão em ponto com vibração ou fluxo turbulento.

-

Falta de uso de adaptadores adequados.

-

Instalação sem proteção contra agentes externos (umidade, calor, poeira).

Seguir as instruções técnicas do fabricante e utilizar ferramentas apropriadas é fundamental para garantir o desempenho e a durabilidade do sensor.

Como Diagnosticar Sensor de Pressão com Defeito

Quando um sensor de pressão apresenta sinais de mau funcionamento, é fundamental realizar um diagnóstico preciso para confirmar se o problema está realmente no sensor ou em outro ponto do sistema. Um diagnóstico incorreto pode levar à troca desnecessária de peças, aumento de custos e falhas persistentes.

Felizmente, existem métodos simples e eficientes para verificar a condição do sensor de pressão, tanto em veículos quanto em sistemas industriais. A seguir, apresentamos as formas mais seguras e eficazes de identificar se o sensor de pressão está com defeito.

Leitura via Scanner OBD ou CLP

A forma mais rápida e precisa de iniciar o diagnóstico é usando um scanner automotivo (OBD II) ou um CLP (Controlador Lógico Programável) em sistemas industriais. Esses dispositivos se conectam diretamente ao módulo de controle e exibem os dados de leitura em tempo real.

Como fazer:

-

Conecte o scanner ou CLP à central eletrônica do equipamento.

-

Acesse a leitura do sensor de pressão.

-

Verifique se os valores apresentados são compatíveis com as condições reais do sistema.

Sintomas de falha:

-

Leitura congelada, sem variação.

-

Valor fora da faixa esperada (ex.: pressão negativa ou exageradamente alta).

-

Códigos de erro específicos (como P0106, P0190, entre outros no caso automotivo).

Esse tipo de verificação é ideal para identificar falhas de sinal, perda de comunicação ou dados incoerentes enviados pelo sensor.

Verificação com Multímetro

O uso do multímetro é uma técnica prática para testar o sensor de pressão diretamente nos terminais elétricos. Ela permite verificar se há sinal elétrico de saída, alimentação e continuidade.

Passo a passo básico:

-

Identifique os terminais: alimentação (+), terra (–) e sinal (saída).

-

Com o equipamento ligado, use o multímetro para medir a tensão de saída do sensor.

-

A voltagem deve variar conforme a pressão aplicada. Em sensores de 0 a 5V, por exemplo, a leitura deve mudar conforme a carga do sistema.

Indícios de defeito:

-

Tensão fixa, sem alteração mesmo com variação de pressão.

-

Ausência de tensão no terminal de sinal.

-

Curto-circuito entre os terminais.

A verificação com multímetro ajuda a detectar falhas elétricas simples, como mau contato, ruptura interna ou alimentação irregular.

Comparação com Sensor Reserva

Se houver dúvida quanto ao sensor instalado, uma comparação com um sensor reserva (de mesma especificação) pode confirmar a origem da falha.

Como proceder:

-

Desconecte o sensor suspeito do sistema.

-

Instale o sensor reserva no mesmo local.

-

Verifique se os sintomas desaparecem ou se os dados de leitura se normalizam.

Essa prática é comum em oficinas e linhas de produção, especialmente quando o tempo de parada precisa ser mínimo. Caso o sensor reserva funcione corretamente, a substituição definitiva é recomendada.

Testes de Pressão Manuais com Manômetro

Outra forma confiável de testar o sensor é comparar sua leitura com um manômetro analógico ou digital instalado na mesma linha de pressão. Esse método é utilizado tanto em veículos quanto em sistemas hidráulicos e pneumáticos.

Etapas do teste:

-

Instale o manômetro próximo ao sensor de pressão.

-

Acione o sistema para gerar variação de pressão (motor ligado, bomba em funcionamento, etc.).

-

Compare os valores indicados pelo manômetro e os dados exibidos pelo scanner ou CLP.

Falhas detectadas:

-

Diferença significativa entre o valor real (manômetro) e o valor do sensor.

-

Leitura do sensor travada ou incoerente.

-

Resposta lenta ou ausente do sensor.

Esse método é ideal para confirmar falhas de medição e descartar problemas de calibração ou entupimentos.

O diagnóstico do sensor de pressão deve ser feito com cuidado, utilizando os recursos adequados conforme o tipo de sistema. Leitura eletrônica, testes manuais e substituição comparativa são ferramentas essenciais para evitar erros de análise e garantir que o equipamento funcione com precisão. Ao identificar o defeito corretamente, é possível agir com agilidade e evitar prejuízos maiores na operação.

Boas Práticas para Prevenção e Manutenção do Sensor de Pressão

O sensor de pressão é um componente fundamental em sistemas automotivos, hidráulicos, pneumáticos e industriais. Sua precisão influencia diretamente a eficiência, o desempenho e a segurança de diversos processos. Por isso, adotar boas práticas de prevenção e manutenção é essencial para garantir o funcionamento correto e prolongar a vida útil do sensor.

Inspeções Regulares

Realizar inspeções periódicas no sensor de pressão é uma das formas mais eficazes de identificar sinais de desgaste, falhas elétricas ou acúmulo de resíduos.

O que verificar:

-

Estado dos conectores elétricos (oxidação, folga, quebras).

-

Condições do corpo do sensor (trincas, rachaduras, sinais de vazamento).

-

Resposta do sensor durante o funcionamento do sistema.

As inspeções devem seguir um cronograma baseado nas horas de uso, ciclos de operação ou tempo decorrido desde a instalação. A verificação visual e funcional pode prevenir paradas inesperadas e reduzir custos com manutenção corretiva.

Limpeza e Proteção Contra Agentes Corrosivos

Sensores de pressão instalados em ambientes agressivos — com presença de óleos, combustíveis, vapores, umidade ou produtos químicos — estão sujeitos à corrosão e contaminação. Para evitar danos, é importante manter o sensor limpo e protegido.

Boas práticas incluem:

-

Limpeza com pano seco ou produtos não abrasivos (nunca usar solventes agressivos).

-

Proteção da parte elétrica com terminais vedados ou conectores resistentes à água (IP67 ou superior).

-

Evitar a exposição direta a respingos ou jatos de fluido em locais desprotegidos.

Esses cuidados simples ajudam a preservar a integridade do sensor e evitar falhas por curto-circuito, oxidação ou entupimento.

Substituição Preventiva Conforme Tempo de Uso

Mesmo que o sensor de pressão ainda funcione, ele pode sofrer desgaste progressivo que reduz sua precisão. Por isso, é recomendável seguir as orientações do fabricante quanto à substituição preventiva.

Quando trocar o sensor:

-

Após atingir a vida útil indicada (em horas, ciclos ou tempo).

-

Sempre que houver oscilação nas leituras sem causa aparente.

-

Durante paradas programadas para manutenção preventiva de todo o sistema.

A substituição preventiva reduz o risco de falhas críticas, garante confiabilidade nas medições e melhora a performance de motores, compressores e sistemas hidráulicos.

Uso de Sensores Originais e de Qualidade

A escolha de um sensor de pressão de qualidade é fundamental para evitar problemas frequentes e garantir resultados confiáveis. Sensores genéricos ou de baixa procedência podem apresentar defeitos prematuros, leitura imprecisa e incompatibilidade com o sistema.

Recomendações importantes:

-

Priorize sensores originais ou homologados pelo fabricante do equipamento.

-

Verifique a faixa de pressão, tipo de saída (analógica ou digital) e compatibilidade elétrica.

-

Prefira fornecedores com garantia, assistência técnica e histórico comprovado de qualidade.

Investir em sensores confiáveis evita falhas recorrentes, reduz o tempo de parada e proporciona maior segurança operacional.

Quando Trocar o Sensor de Pressão?

Saber quando trocar o sensor de pressão é essencial para manter a eficiência e a segurança de sistemas automotivos, industriais e hidráulicos. Ignorar os sinais de falha ou continuar utilizando um sensor comprometido pode gerar erros de funcionamento, aumentar o consumo de energia ou combustível, além de causar danos em componentes críticos.

Sinais Claros de Falha Persistente

Os sensores de pressão podem apresentar sintomas intermitentes, mas quando os erros se tornam frequentes ou contínuos, a troca é recomendada para evitar riscos maiores.

Principais sinais de falha persistente incluem:

-

Leituras imprecisas ou flutuantes, mesmo com o sistema estável.

-

Luzes de advertência constantes no painel (como “Check Engine” ou alarmes industriais).

-

Equipamento apresentando desligamentos inesperados.

-

Alterações no consumo de combustível ou energia sem causa mecânica aparente.

-

Comportamento irregular de válvulas, compressores ou bombas controladas por pressão.

Esses sintomas indicam que o sensor está degradado ou danificado de forma irreversível, comprometendo sua capacidade de medir corretamente.

Após Diagnóstico com Falha Confirmada

A troca do sensor de pressão deve ser feita imediatamente após um diagnóstico técnico que comprove a falha. Esse diagnóstico pode ser realizado por meio de:

-

Scanner automotivo (OBD II) ou CLP industrial, que identificam códigos de erro e valores incompatíveis.

-

Testes com multímetro, indicando ausência de sinal ou curto-circuito.

-

Comparação com sensor reserva, revelando funcionamento normal com outro componente.

-

Teste com manômetro, apontando divergência entre a pressão real e a leitura do sensor.

Quando a falha é confirmada por um ou mais desses métodos, não há motivo para adiar a substituição. Manter um sensor defeituoso em operação pode causar prejuízos maiores, paradas não programadas e falhas em cadeia no sistema.

Como Escolher o Sensor Correto para o Equipamento

Escolher o sensor de pressão ideal é um passo crucial para garantir precisão nas medições e total compatibilidade com o sistema. Sensores errados, mesmo que novos, podem causar leituras incorretas ou não funcionar corretamente.

Critérios para escolher o sensor de pressão certo:

-

Faixa de medição adequada: o sensor deve suportar a pressão mínima e máxima do sistema.

-

Tipo de sensor: saiba se é necessário um sensor absoluto, relativo (gauge) ou diferencial.

-

Tipo de sinal de saída: analógico (tensão ou corrente) ou digital (PWM, CAN, etc.).

-

Compatibilidade com o fluido: o material do sensor deve resistir ao tipo de fluido utilizado (óleo, combustível, água, gás, etc.).

-

Conector e rosca compatíveis: verifique se o modelo se encaixa corretamente no sistema, tanto eletricamente quanto mecanicamente.

-

Temperatura de operação: escolha um sensor que suporte as variações térmicas do ambiente em que será instalado.

-

Reputação do fabricante: dê preferência a sensores de marcas confiáveis e homologadas, com garantia e suporte técnico.

Caso haja dúvidas, sempre consulte o manual técnico do equipamento ou entre em contato com o fabricante para garantir a escolha correta.

Trocar o sensor de pressão no momento certo evita falhas graves e mantém o desempenho ideal do sistema. Fique atento aos sinais persistentes, confirme o defeito com diagnóstico técnico e selecione um sensor compatível e de qualidade. Essa combinação de cuidados assegura operação contínua, menor desgaste de componentes e economia com manutenção corretiva.

Tabela: Comparativo de Sintomas e Erros Causados por Sensor de Pressão com Defeito

Um sensor de pressão com defeito pode causar uma série de problemas em diferentes sistemas e equipamentos. Para facilitar a identificação dos impactos mais comuns, apresentamos a seguir uma tabela comparativa que relaciona os sintomas observados, os possíveis erros causados e as respectivas áreas afetadas.

Esse tipo de referência é útil para técnicos, mecânicos, operadores e profissionais da manutenção que desejam realizar diagnósticos mais rápidos e precisos.,

| Sintoma Observado | Possível Erro Causado | Área Afetada |

|---|---|---|

| Luz de alerta no painel | Leitura errada de pressão | Injeção eletrônica |

| Desligamento inesperado | Interpretação falsa de sobrepressão | Compressores, sistemas HVAC |

| Aumento no consumo | Falha no ajuste de operação | Motores, sistemas pneumáticos |

| Alarme falso | Sinal elétrico instável | Painel de controle |

| Ruído ou vibração | Comando irregular em válvula ou pistão | Equipamentos industriais |

Como Utilizar Essa Tabela no Diagnóstico

-

Se um alarme falso for recorrente, o primeiro item a ser verificado deve ser a estabilidade do sinal elétrico gerado pelo sensor.

-

Um desligamento inesperado pode estar diretamente ligado a um erro de interpretação do sensor, que envia dados incorretos simulando sobrepressão.

-

O aumento no consumo de combustível ou energia frequentemente está ligado a leituras imprecisas de pressão, o que afeta a eficiência operacional.

-

Quando há ruídos ou vibração anormais, é possível que válvulas ou atuadores estejam recebendo comandos incorretos causados por falha no sensor de pressão.

Conclusão

Identificar e corrigir falhas no sensor de pressão é uma ação essencial para garantir o funcionamento seguro e eficiente de veículos, máquinas industriais e sistemas hidráulicos ou pneumáticos. Mesmo sendo um componente pequeno, qualquer defeito em seu desempenho pode gerar leituras incorretas, comandos errados e falhas em cadeia que comprometem todo o processo.

O mau funcionamento de um sensor de pressão afeta diretamente a segurança operacional, podendo provocar desligamentos inesperados, falhas em sistemas críticos ou até mesmo danos a outros componentes. Além disso, o desempenho do equipamento é reduzido, com perda de potência, ciclos de operação incorretos e aumento no consumo de energia ou combustível. Tudo isso se reflete em custos operacionais mais altos e maior necessidade de manutenção corretiva.

Por isso, é fundamental adotar uma rotina de manutenção preventiva, realizando inspeções regulares, diagnósticos corretos e substituições no tempo certo. Sempre que necessário, deve-se optar por sensores de pressão de qualidade, com especificações compatíveis com o sistema e fornecidos por fabricantes confiáveis. Assim, é possível aumentar a vida útil dos equipamentos, reduzir o tempo de parada e garantir um desempenho contínuo com máxima precisão.

Perguntas mais comuns - Principais Erros Causados por Sensor de Pressão com Defeito: Sintomas, Diagnóstico e Soluções

Os sintomas mais comuns incluem luz de alerta no painel, desligamentos inesperados do equipamento, aumento no consumo de combustível ou energia, ruídos anormais, leituras instáveis e falhas intermitentes. Esses sinais indicam que o sensor pode estar enviando informações incorretas ao sistema de controle.

Sim. Um sensor com leitura incorreta pode causar sobrecarga em atuadores, válvulas ou compressores, além de levar o sistema a trabalhar fora das faixas ideais, comprometendo o desempenho e acelerando o desgaste de outros componentes.

O ideal é realizar um diagnóstico completo utilizando ferramentas como scanner OBD, CLP, multímetro ou manômetro, além de comparar com um sensor reserva. Isso permite isolar a origem do problema e confirmar se o defeito está no sensor ou em outro ponto do sistema.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Suspensão automotiva: sinais de problema que você não pode ignorar

- Seu carro pula ou puxa? O problema pode ser a suspensão automotiva

- Esses 5 sinais indicam problema na suspensão automotiva

- Poucos sabem, mas isso destrói a suspensão automotiva

- Tudo o que você precisa saber sobre suspensão automotiva

- Distribuidora Auto Peças com os Melhores Preços do Mercado

- Distribuidora Auto Peças com Amplo Estoque e Pronta Entrega

- Distribuidora de Auto Peças em São Paulo com os Melhores Preços

- Distribuidora de Auto Peças em São Paulo com Anos de Experiência

- Distribuidora de Auto Peças em São Paulo – Capital e Interior

- Bobina de Ignição e Trepidações no Carro: Entenda a Causa, o Diagnóstico e Como Resolver

- Bobina e Velas de Ignição: Como Evitar Danos, Reduzir Custos e Prolongar a Vida Útil do Motor

- Bobina de Ignição e Consumo de Combustível: Entenda a Relação e Como Evitar Gastos Desnecessários

- Por Que a Bobina de Ignição é Uma das Peças Que Mais Dão Problema em Carros Modernos?

- A Importância da Bobina de Ignição para o Tempo de Resposta do Acelerador