Em um mundo cada vez mais automatizado e orientado por dados, os sensores assumem um papel indispensável no funcionamento de equipamentos, veículos e sistemas industriais. Entre os dispositivos mais utilizados nesse contexto estão o sensor de pressão x sensor de temperatura, dois componentes que, embora atuem de forma diferente, têm uma função em comum: garantir que processos, máquinas e ambientes operem dentro dos parâmetros ideais de desempenho e segurança. A compreensão das diferenças entre esses dois tipos de sensores é essencial para profissionais e empresas que buscam maior eficiência operacional e precisão no controle de variáveis críticas.

Nos setores industriais, os sensores são verdadeiros aliados da produtividade. Eles permitem monitorar condições em tempo real, evitar falhas e otimizar processos complexos, como o controle de fluidos, a regulação de energia térmica e o funcionamento de sistemas hidráulicos e pneumáticos. Já no segmento automotivo, os sensores de pressão e temperatura são fundamentais para o desempenho dos motores, o controle de emissões e a segurança veicular. Sem esses dispositivos, seria impossível medir corretamente a pressão dos pneus, a temperatura do óleo ou o nível de aquecimento do motor, por exemplo.

O avanço da automação industrial também ampliou o papel dos sensores nos sistemas de monitoramento e controle de qualidade. Hoje, fábricas e plantas industriais integram centenas de sensores em seus equipamentos, conectados a sistemas inteligentes capazes de interpretar dados e ajustar variáveis automaticamente. Essa integração garante que cada etapa da produção seja monitorada com precisão, reduzindo desperdícios, paradas inesperadas e riscos de falhas mecânicas ou térmicas.

Nesse cenário, entender as diferenças entre sensor de pressão x sensor de temperatura vai muito além da teoria. Trata-se de uma questão prática, que influencia diretamente na escolha dos dispositivos corretos para cada aplicação. Enquanto o sensor de pressão mede a força exercida por gases ou líquidos, o sensor de temperatura registra as variações térmicas de um ambiente ou equipamento. Ambos são essenciais, mas cada um atua em um contexto específico, com tecnologias e princípios de funcionamento próprios.

Ao longo deste conteúdo, você vai descobrir como esses sensores funcionam, onde são aplicados, quais são suas principais vantagens e limitações, além de aprender a identificar qual deles é o mais indicado para o seu tipo de processo. Entender essas diferenças é o primeiro passo para aprimorar a automação, reduzir custos operacionais e elevar o nível de confiabilidade dos sistemas de monitoramento em qualquer setor.

O Que São Sensores e Por Que São Essenciais na Indústria

Os sensores são dispositivos fundamentais para o funcionamento de praticamente todos os sistemas automatizados existentes hoje. Presentes em equipamentos industriais, automóveis, máquinas agrícolas, sistemas de refrigeração e até em dispositivos eletrônicos domésticos, eles desempenham a função vital de converter variáveis físicas em sinais elétricos, permitindo que essas informações sejam processadas, interpretadas e utilizadas para controle, monitoramento e tomada de decisão.

De forma simples, um sensor pode ser entendido como o “sentido” de uma máquina. Assim como o ser humano depende da visão, audição e tato para perceber o ambiente e reagir a estímulos externos, as máquinas e sistemas automatizados dependem dos sensores para “perceber” o que acontece ao seu redor. Essa capacidade de medir grandezas como pressão, temperatura, umidade, vazão, luminosidade, vibração e movimento é o que torna os sensores indispensáveis em ambientes industriais e automotivos.

Na prática, o sensor de pressão x sensor de temperatura, por exemplo, representam dois dos tipos mais utilizados e críticos na operação de sistemas mecânicos e elétricos. O primeiro detecta variações de pressão em fluidos e gases, enquanto o segundo monitora as alterações térmicas de um ambiente ou superfície. Esses dados são transformados em sinais elétricos, enviados a controladores eletrônicos, que então ajustam automaticamente os parâmetros necessários para manter o equilíbrio e a eficiência de um processo.

Como os Sensores Funcionam: Transformando o Físico em Elétrico

O princípio de funcionamento dos sensores é baseado na transdução, ou seja, na conversão de uma forma de energia em outra. Quando um sensor detecta uma variação física — como uma mudança de temperatura, pressão ou umidade — ele gera um sinal elétrico proporcional à grandeza medida. Esse sinal pode ser analógico, quando varia de forma contínua, ou digital, quando assume valores discretos (0 e 1).

Por exemplo, em um sistema de refrigeração industrial, o sensor de temperatura detecta o aumento do calor interno e envia um sinal elétrico para o controlador, que aciona automaticamente o compressor ou o sistema de ventilação para restabelecer a temperatura adequada. Da mesma forma, o sensor de pressão em um sistema hidráulico identifica variações na força exercida pelo fluido e ajusta as válvulas para manter a pressão ideal.

Essa conversão é essencial porque permite que os dados físicos sejam lidos e interpretados por controladores lógicos programáveis (CLPs), sistemas supervisórios (SCADA) e softwares industriais. Assim, o sensor não apenas mede, mas também comunica, tornando-se um elo entre o mundo físico e o digital — um dos pilares da Indústria 4.0.

Principais Tipos de Sensores e Suas Aplicações

Os sensores são classificados de acordo com a grandeza física que medem. Abaixo estão os principais tipos usados na indústria e em sistemas automotivos, incluindo o sensor de pressão e o sensor de temperatura, protagonistas deste tema.

1. Sensores de Pressão

Os sensores de pressão medem a força exercida por um fluido (líquido ou gás) sobre uma área. São amplamente utilizados em sistemas hidráulicos, pneumáticos e em aplicações automotivas, como o controle da pressão dos pneus e o monitoramento da pressão do óleo no motor.

Eles funcionam com base em diferentes princípios, como:

-

Piezoelétrico: converte pressão em carga elétrica por meio de cristais sensíveis.

-

Capacitivo: detecta a variação de capacitância causada pela deformação de um diafragma.

-

Strain gauge (extensometria): mede deformações mecânicas que alteram a resistência elétrica.

Esses sensores são essenciais para garantir a segurança de processos pressurizados e evitar falhas que poderiam causar vazamentos, explosões ou danos estruturais.

2. Sensores de Temperatura

Os sensores de temperatura monitoram variações térmicas em superfícies, ambientes ou fluidos. São utilizados em sistemas de aquecimento, refrigeração, processos químicos, fornos industriais e motores automotivos.

Entre os tipos mais comuns, destacam-se:

-

Termopares: medem a diferença de potencial gerada entre dois metais diferentes expostos a temperaturas distintas.

-

RTDs (Resistance Temperature Detector): baseiam-se na variação da resistência elétrica conforme a temperatura muda.

-

Termistores: são sensores sensíveis à variação térmica, ideais para medições de precisão em faixas menores.

-

Infravermelhos: medem a radiação térmica sem contato físico, usados em situações onde o toque não é possível.

Assim como o sensor de pressão, o sensor de temperatura tem papel fundamental na automação de sistemas, pois permite regular o calor e evitar o superaquecimento de máquinas, otimizando a eficiência energética e prolongando a vida útil dos equipamentos.

3. Sensores de Umidade

Esses sensores medem a quantidade de vapor d’água presente no ar ou em materiais. São usados em indústrias alimentícias, farmacêuticas e têxteis, onde o controle de umidade é essencial para preservar a qualidade do produto.

Eles podem ser do tipo capacitivo, resistivo ou térmico, e fornecem dados que ajudam a ajustar a climatização e o armazenamento de produtos sensíveis.

4. Sensores de Vazão

Medem a quantidade de fluido (líquido ou gás) que passa por um ponto em determinado tempo. São comuns em sistemas hidráulicos, linhas de abastecimento e processos químicos.

Os principais tipos incluem os sensores ultrassônicos, magnéticos, mecânicos (rotativos) e de pressão diferencial.

Eles são fundamentais para o controle de consumo e eficiência de sistemas de bombeamento e refrigeração.

5. Sensores de Nível

Utilizados para medir a quantidade de líquido em tanques e reservatórios. São aplicados em indústrias químicas, de bebidas e de petróleo.

Podem funcionar por meio de flutuadores, pressão hidrostática, ultrassom ou radar.

6. Sensores de Proximidade

Detectam a presença ou ausência de um objeto sem contato físico. São amplamente empregados em linhas de montagem e robótica industrial.

Podem ser indutivos (para metais), capacitivos (para materiais não metálicos), ópticos (feixe de luz) ou ultrassônicos.

7. Sensores de Vibração e Movimento

Esses sensores monitoram vibrações mecânicas e deslocamentos. São cruciais para o manutenção preditiva, pois permitem identificar falhas em rolamentos, motores e eixos antes que causem paradas inesperadas.

O funcionamento pode ser baseado em acelerômetros piezoelétricos ou sensores MEMS (Microelectromechanical Systems).

8. Sensores de Luz e Luminosidade

Usados em sistemas de iluminação automática, máquinas fotossensíveis e controle de qualidade. Os sensores fotoelétricos e LDR (Light Dependent Resistor) ajustam a intensidade da luz conforme o ambiente.

A Importância dos Sensores na Automação Industrial

Na automação industrial, os sensores são o primeiro elo da cadeia de controle. Eles captam informações do ambiente e enviam aos controladores, que processam os dados e executam ações corretivas. Esse ciclo contínuo é o que permite que uma linha de produção opere sem intervenção humana direta, com alta precisão e segurança.

Por exemplo, em uma fábrica de bebidas, sensores de pressão controlam o fluxo dos líquidos nas tubulações, enquanto sensores de temperatura garantem que o produto seja mantido em condições ideais. Já sensores de nível monitoram o volume de tanques, e sensores de umidade ajustam o ambiente para evitar condensação ou contaminação.

Além disso, os sensores estão no coração das tecnologias da Indústria 4.0, onde a integração entre dispositivos físicos e digitais cria sistemas inteligentes capazes de prever falhas, otimizar recursos e gerar relatórios analíticos em tempo real.

Precisão e Calibração: Pilares da Confiabilidade dos Sensores

A precisão é um dos fatores mais críticos no desempenho de qualquer sensor. Um pequeno erro de medição pode gerar grandes consequências em processos industriais complexos. Por isso, fabricantes e operadores realizam testes rigorosos para garantir que cada sensor funcione dentro da margem de erro aceitável.

A calibração é o processo que assegura essa precisão. Ela consiste em comparar o valor medido pelo sensor com um padrão de referência conhecido, ajustando-o quando necessário. A calibração regular é essencial porque fatores como vibração, temperatura, desgaste de componentes e interferências eletromagnéticas podem alterar o desempenho do sensor ao longo do tempo.

A ausência de calibração pode causar falhas de leitura, paradas de produção e até acidentes industriais, dependendo da aplicação. Por isso, empresas que utilizam sensores críticos — como o sensor de pressão x sensor de temperatura — mantêm cronogramas rígidos de manutenção preventiva e calibração periódica.

O Papel dos Sensores na Eficiência Energética e Sustentabilidade

Além da segurança e controle, os sensores também têm papel importante na eficiência energética. Ao monitorar variáveis como temperatura, pressão e vazão, é possível ajustar o consumo de energia em tempo real, evitando desperdícios.

Por exemplo, sensores de temperatura em sistemas de ar-condicionado inteligentes reduzem automaticamente a potência quando o ambiente atinge a climatização desejada, enquanto sensores de pressão em tubulações industriais evitam sobrecarga de bombas e válvulas, economizando energia elétrica e prolongando a vida útil dos equipamentos.

No contexto da sustentabilidade, sensores modernos são utilizados em sistemas de monitoramento ambiental, detectando vazamentos de gases, variações térmicas em processos químicos e alterações na qualidade da água e do ar. Assim, as indústrias podem agir rapidamente para reduzir impactos ambientais e manter a conformidade com normas regulatórias.

A Evolução dos Sensores na Era Digital

Com os avanços da tecnologia, os sensores evoluíram de dispositivos simples para componentes inteligentes e conectados. Hoje, muitos sensores possuem microprocessadores integrados capazes de processar dados localmente e se comunicar com sistemas centrais por meio de redes industriais e protocolos de IoT (Internet das Coisas).

Esses sensores inteligentes conseguem diagnosticar falhas internas, calibrar-se automaticamente e até prever anomalias antes que causem danos ao sistema. Na prática, isso significa menos paradas inesperadas, maior produtividade e redução de custos operacionais.

Empresas que integram sensores modernos a seus sistemas de automação ganham uma vantagem competitiva significativa, pois passam a operar com monitoramento em tempo real, análise preditiva e gestão integrada de dados.

Por Que o Sensor de Pressão e o Sensor de Temperatura São os Mais Relevantes

Entre os inúmeros tipos existentes, o sensor de pressão x sensor de temperatura se destaca pela sua ampla aplicação em quase todos os setores industriais. Ambos são responsáveis por monitorar variáveis que impactam diretamente a segurança, qualidade e eficiência energética de processos produtivos.

Enquanto o sensor de pressão garante que fluidos e gases circulem dentro das condições ideais, evitando falhas e vazamentos, o sensor de temperatura assegura que reações químicas, processos térmicos e equipamentos operem na faixa correta de calor. Essa dupla é essencial para o equilíbrio operacional de fábricas, refinarias, sistemas automotivos, linhas de montagem e plantas de energia.

Sensor de Pressão: Como Funciona e Onde É Utilizado

O sensor de pressão é um dos dispositivos mais versáteis e indispensáveis no universo da automação, da engenharia mecânica e de sistemas industriais modernos. Responsável por medir a força exercida por fluidos e gases em um determinado ponto, esse tipo de sensor é essencial para manter o equilíbrio, a segurança e a eficiência de inúmeros processos. Desde o controle da pressão do óleo em um motor automotivo até a supervisão de sistemas hidráulicos e pneumáticos, os sensores de pressão garantem que tudo funcione dentro dos parâmetros ideais, prevenindo falhas e otimizando o desempenho dos equipamentos.

Quando comparado ao sensor de temperatura, o sensor de pressão destaca-se por sua capacidade de detectar mudanças físicas sutis que indicam variações em forças ou fluxos, fornecendo dados em tempo real que podem ser convertidos em ações automáticas. Sua aplicação é tão ampla que vai desde simples dispositivos domésticos até sistemas industriais altamente complexos.

A seguir, você entenderá de forma didática como funciona esse tipo de sensor, seus principais modelos e as áreas onde ele é indispensável.

Definição e Princípio de Funcionamento

O sensor de pressão é um dispositivo que mede a força exercida por um fluido (líquido ou gás) sobre uma superfície sensível e converte essa força em um sinal elétrico. Essa conversão é o que torna o dado “compreensível” para sistemas eletrônicos, controladores ou softwares industriais.

De modo geral, a pressão é definida como a força aplicada por unidade de área (P = F/A). O sensor, portanto, é projetado para detectar essa variação e traduzi-la em uma resposta elétrica proporcional. Quando o fluido pressiona o elemento sensível — geralmente chamado de diafragma — ocorre uma deformação. Essa deformação é medida e transformada em sinal analógico ou digital, dependendo do tipo de sensor.

A forma como essa conversão acontece varia conforme o princípio de funcionamento adotado pelo sensor. Existem vários tipos, mas quatro são amplamente utilizados na indústria: piezoelétrico, strain gauge, capacitivo e indutivo.

Sensor de Pressão Piezoelétrico

O sensor de pressão piezoelétrico funciona com base no efeito piezoelétrico, um fenômeno físico em que certos materiais — como o quartzo ou cerâmicas especiais — geram uma carga elétrica quando são submetidos a deformação mecânica.

Quando um fluido pressiona o diafragma do sensor, o material piezoelétrico sofre uma compressão e gera uma tensão elétrica proporcional à força aplicada. Esse sinal é então processado e convertido em uma leitura de pressão.

Esse tipo de sensor é extremamente rápido e preciso, sendo ideal para medições dinâmicas, como em motores, explosões controladas ou sistemas que exigem resposta imediata a variações de pressão. Por outro lado, não é o mais indicado para medições estáticas de longo prazo, pois o sinal elétrico pode decair com o tempo.

Sensor de Pressão Strain Gauge (Extensométrico)

O sensor de pressão strain gauge é um dos mais utilizados em sistemas industriais e laboratoriais. Seu funcionamento é baseado na variação da resistência elétrica causada pela deformação de um material condutor.

Um fio condutor muito fino ou uma película metálica é fixado a uma superfície sensível. Quando o fluido exerce pressão sobre o diafragma, esse material se deforma, alterando sua resistência elétrica. Essa variação é medida e convertida em um sinal elétrico proporcional à pressão aplicada.

Os sensores strain gauge são extremamente precisos, confiáveis e estáveis, sendo amplamente utilizados em sistemas hidráulicos, pneumáticos e de controle de processos industriais. Sua desvantagem está na necessidade de calibração periódica e na sensibilidade a vibrações intensas.

Sensor de Pressão Capacitivo

O sensor capacitivo mede a pressão com base na variação da capacitância elétrica entre duas placas condutoras. Quando o fluido exerce força sobre o diafragma, a distância entre as placas muda, alterando a capacitância. Essa variação é detectada e transformada em um sinal elétrico proporcional à pressão exercida.

Os sensores capacitivos são ideais para aplicações que exigem alta sensibilidade e estabilidade, especialmente em ambientes com baixa pressão ou onde é necessário detectar pequenas variações. Além disso, podem ser miniaturizados, o que os torna comuns em dispositivos médicos e microprocessados.

Por outro lado, eles podem ser afetados por mudanças de temperatura e interferências elétricas, exigindo blindagem e compensação eletrônica adequada.

Sensor de Pressão Indutivo

O sensor de pressão indutivo funciona com base no princípio da indução eletromagnética. Nele, a pressão aplicada ao diafragma altera a posição de um núcleo ferromagnético em relação a uma bobina, modificando sua indutância. Essa mudança gera uma variação no campo magnético que é convertida em sinal elétrico.

Esse tipo de sensor é robusto e resistente, ideal para ambientes agressivos, como plantas industriais e sistemas que operam sob vibração intensa. É bastante usado em equipamentos pesados, maquinários agrícolas e aplicações automotivas.

Como o Sinal é Interpretado

Independente do tipo, todos os sensores de pressão têm em comum a capacidade de converter energia mecânica (força) em energia elétrica (sinal). O sinal gerado é enviado para controladores ou sistemas de automação que o interpretam e utilizam para acionar válvulas, alarmes, atuadores ou registrar medições em tempo real.

Por exemplo, se a pressão em um sistema hidráulico ultrapassa o limite definido, o controlador recebe o sinal do sensor e pode acionar automaticamente uma válvula de alívio ou desligar o equipamento para evitar danos.

Esse processo de leitura e resposta automática é o que faz dos sensores de pressão peças fundamentais na automação moderna e na segurança de processos industriais.

Principais Aplicações

A versatilidade do sensor de pressão é impressionante. Ele está presente em praticamente todos os setores da economia e desempenha funções essenciais tanto em sistemas industriais quanto em aplicações automotivas e ambientais. A seguir, veja as principais áreas onde ele é indispensável.

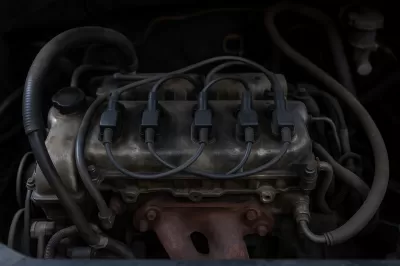

Indústria Automotiva

No setor automotivo, o sensor de pressão é responsável por garantir o desempenho, a eficiência e a segurança dos veículos. Ele atua em diferentes sistemas, como:

-

Monitoramento da pressão do óleo: assegura que o motor esteja lubrificado adequadamente. Caso a pressão caia abaixo do ideal, o sensor envia um alerta ao painel, prevenindo falhas e superaquecimento.

-

Controle da pressão dos pneus (TPMS): sensores instalados em cada roda monitoram a pressão interna dos pneus em tempo real, aumentando a segurança e a economia de combustível.

-

Sistemas de freio (ABS): sensores de pressão hidráulica detectam variações instantâneas na força aplicada, garantindo frenagens mais precisas e seguras.

-

Ar-condicionado e injeção eletrônica: controlam a pressão nos sistemas de gás refrigerante e combustível, otimizando o desempenho e o consumo energético.

Essas aplicações mostram como o sensor de pressão x sensor de temperatura atuam juntos em veículos modernos: enquanto o primeiro monitora a força de fluidos e gases, o segundo controla o calor gerado durante o funcionamento, ambos contribuindo para a durabilidade e eficiência do motor.

Indústria Hidráulica e Pneumática

Na indústria hidráulica, o sensor de pressão é utilizado para controlar a força e o fluxo de fluidos em equipamentos como prensas, guindastes, elevadores e sistemas de injeção. Ele monitora a pressão em cilindros e válvulas, garantindo que o sistema opere dentro dos limites seguros.

Já na pneumática, o sensor mede a pressão do ar comprimido, permitindo o controle preciso de atuadores e válvulas. Essa aplicação é comum em linhas de montagem automatizadas, robôs industriais e sistemas de transporte de materiais.

Em ambos os casos, a precisão é vital. Um pequeno desvio de pressão pode comprometer o funcionamento de um sistema inteiro. Por isso, os sensores strain gauge e piezoelétricos são os mais usados nessas áreas, devido à sua alta sensibilidade e confiabilidade.

Sistemas de Refrigeração e Climatização

Em sistemas de refrigeração comercial e industrial, os sensores de pressão monitoram a pressão do fluido refrigerante, garantindo que a troca térmica aconteça corretamente. Eles evitam sobrecargas no compressor e previnem falhas causadas por vazamentos ou bloqueios nas tubulações.

No ar-condicionado automotivo e predial, os sensores controlam o ciclo de compressão e expansão dos gases, ajustando a temperatura conforme a necessidade. Assim, trabalham em conjunto com os sensores de temperatura para manter o equilíbrio térmico ideal.

Controle de Processos Industriais

Em plantas industriais, o controle da pressão é essencial para garantir a qualidade dos produtos e a segurança das operações. Os sensores de pressão são amplamente usados em:

-

Indústrias químicas e petroquímicas: monitoram reações químicas sob pressão, evitando riscos de explosão.

-

Setor alimentício: controlam a pressão em autoclaves, caldeiras e sistemas de envase.

-

Tratamento de água e esgoto: verificam a pressão em bombas, filtros e válvulas.

-

Energia e geração elétrica: medem a pressão do vapor em turbinas e caldeiras.

Em todas essas áreas, os sensores de pressão são integrados a sistemas SCADA (Supervisory Control and Data Acquisition) e CLP (Controladores Lógicos Programáveis), permitindo monitoramento remoto e ajustes automáticos em tempo real.

Segurança de Equipamentos e Processos

Os sensores de pressão também atuam como dispositivos de segurança. Quando detectam níveis anormais, eles acionam alarmes ou sistemas de desligamento automático, prevenindo acidentes e danos ao maquinário.

Por exemplo:

-

Em caldeiras industriais, evitam sobrepressão que poderia causar explosões.

-

Em sistemas médicos, garantem que gases como oxigênio sejam fornecidos em quantidades seguras.

-

Em aeronaves, ajudam a controlar a pressurização da cabine e o desempenho dos sistemas hidráulicos.

Esses exemplos evidenciam a importância do sensor de pressão como parte crítica de qualquer sistema de controle automatizado.

Vantagens e Limitações

Os sensores de pressão oferecem uma série de benefícios que explicam sua ampla adoção em diversos setores. No entanto, também apresentam limitações que precisam ser consideradas no momento da escolha e instalação. A seguir, veja as principais vantagens e desvantagens desse componente.

Vantagens

-

Alta precisão:

A principal característica do sensor de pressão é sua capacidade de realizar medições extremamente precisas, mesmo em ambientes de alta complexidade. Isso é essencial para processos onde pequenas variações podem causar grandes impactos, como na produção farmacêutica ou no controle de motores. -

Confiabilidade e estabilidade:

Os sensores modernos são projetados para manter desempenho consistente ao longo do tempo, mesmo sob uso contínuo. Muitos modelos possuem compensação térmica e proteção contra sobrecarga, garantindo leituras estáveis. -

Versatilidade de aplicação:

Por existirem diferentes tecnologias — piezoelétrica, strain gauge, capacitiva e indutiva — os sensores de pressão podem ser adaptados a uma grande variedade de contextos industriais, automotivos e ambientais. -

Integração com sistemas digitais:

A maioria dos sensores atuais é compatível com sistemas IoT e PLC, permitindo a coleta e análise de dados em tempo real. Isso facilita a manutenção preditiva e o controle automatizado. -

Resistência a ambientes hostis:

Modelos robustos, especialmente os indutivos e strain gauge, podem operar em condições adversas de temperatura, vibração e pressão, mantendo a funcionalidade.

Limitações

-

Sensibilidade a vibrações:

Em ambientes com vibrações constantes, como motores ou compressores, o sensor pode sofrer interferências que afetam a precisão da leitura. Para esses casos, é recomendado o uso de sensores piezoelétricos ou indutivos, mais resistentes a esse tipo de perturbação. -

Influência da temperatura:

Variações extremas de temperatura podem alterar a resposta elétrica dos sensores, especialmente nos modelos capacitivos e strain gauge. Por isso, a compensação térmica é essencial para garantir medições exatas. -

Necessidade de calibração periódica:

Com o tempo, o desempenho do sensor pode se desviar dos padrões originais. A calibração regular é fundamental para manter a confiabilidade das medições, principalmente em processos críticos. -

Custo de instalação e manutenção:

Embora os sensores de pressão sejam duráveis, sistemas mais sofisticados podem exigir controladores e interfaces de comunicação específicas, aumentando o investimento inicial.

Sensor de Temperatura: Como Funciona e Onde É Aplicado

O sensor de temperatura é um dos dispositivos mais utilizados em sistemas industriais, automotivos e residenciais, desempenhando um papel essencial no controle, monitoramento e segurança de processos. Ele é responsável por detectar variações térmicas — ou seja, mudanças de calor — e transformar essas variações em sinais elétricos que podem ser interpretados por sistemas de automação, controladores eletrônicos ou softwares industriais.

Em um mundo onde a eficiência energética, a segurança e a precisão são cada vez mais valorizadas, o sensor de temperatura tornou-se indispensável. Assim como o sensor de pressão, ele atua como um “sentido” das máquinas, fornecendo informações em tempo real sobre o estado térmico de equipamentos, fluidos e ambientes. Essa leitura precisa é o que permite evitar o superaquecimento de motores, controlar reações químicas, preservar alimentos e medicamentos, ou garantir o conforto térmico em ambientes climatizados.

Com o avanço da tecnologia, surgiram diferentes tipos de sensores de temperatura — cada um adequado a determinadas condições e níveis de precisão. Entre os principais estão os termopares, os RTDs (Resistive Temperature Detectors), os termistores e os sensores infravermelhos, todos capazes de converter variações térmicas em sinais elétricos de forma confiável e precisa.

A seguir, você compreenderá de maneira didática como esses sensores funcionam, onde são aplicados e quais são suas principais vantagens e limitações.

Definição e Princípio de Funcionamento

O sensor de temperatura é um dispositivo projetado para medir a quantidade de calor de um ambiente, corpo ou substância, transformando essa informação em um sinal elétrico proporcional à variação de temperatura.

O princípio de funcionamento baseia-se em uma das leis fundamentais da física: a temperatura altera as propriedades físicas de determinados materiais — como resistência elétrica, tensão ou radiação — e essa alteração pode ser quantificada eletricamente.

Assim, quando ocorre uma mudança de temperatura, o sensor detecta essa variação e converte em um sinal analógico ou digital, que é enviado a um controlador (como um CLP, microcontrolador ou sistema SCADA) para interpretação e resposta. Essa conversão é o que possibilita o controle automático de processos industriais, sistemas automotivos e equipamentos eletrônicos.

Os tipos de sensores de temperatura variam conforme o princípio de medição adotado. Os principais são: termopares, RTDs, termistores e sensores infravermelhos.

Termopares

O termopar é um dos sensores de temperatura mais antigos e amplamente utilizados na indústria. Seu funcionamento é baseado no efeito Seebeck, descoberto no século XIX, segundo o qual a junção de dois metais diferentes gera uma tensão elétrica proporcional à diferença de temperatura entre os pontos de contato.

Na prática, o termopar possui duas junções metálicas: uma chamada de “junção quente” (em contato com a superfície ou o fluido cuja temperatura se deseja medir) e outra chamada de “junção fria” (referência). Quando há uma diferença de temperatura entre essas junções, surge uma pequena voltagem, que é medida e convertida em valor de temperatura.

Os termopares são extremamente versáteis, suportando faixas de temperatura muito amplas — de -200 °C até mais de 1700 °C, dependendo do tipo. Por isso, são amplamente usados em fornos industriais, motores, processos metalúrgicos e ambientes de alta temperatura.

Vantagens:

-

Ampla faixa de medição.

-

Resposta rápida a mudanças térmicas.

-

Alta durabilidade.

Limitações:

-

Precisão inferior a outros sensores em faixas estreitas.

-

Necessidade de compensação da junção fria.

RTDs (Resistance Temperature Detectors)

Os RTDs são sensores que funcionam com base na variação da resistência elétrica de um material condutor conforme a temperatura muda. Os mais comuns são feitos de platina, devido à sua estabilidade e linearidade.

O princípio é simples: à medida que a temperatura aumenta, a resistência elétrica do material também aumenta de forma previsível. Essa variação é medida por um circuito elétrico e convertida em valor de temperatura.

Os sensores RTD mais conhecidos são os PT100 e PT1000, onde o número indica a resistência elétrica (em ohms) a 0 °C.

Vantagens:

-

Altíssima precisão e estabilidade a longo prazo.

-

Boa linearidade na faixa de operação.

-

Ideal para medições contínuas e confiáveis.

Limitações:

-

Custo mais alto que termopares.

-

Fragilidade mecânica (principalmente em ambientes com vibrações intensas).

Os RTDs são amplamente utilizados em laboratórios, indústrias químicas, farmacêuticas e de alimentos, onde a precisão é fundamental para manter o controle de qualidade e evitar variações indesejadas em processos sensíveis.

Termistores

Os termistores são sensores que utilizam materiais semicondutores cuja resistência elétrica varia de forma significativa com a temperatura. Existem dois tipos principais: NTC (Negative Temperature Coefficient) e PTC (Positive Temperature Coefficient).

-

Nos termistores NTC, a resistência diminui conforme a temperatura aumenta.

-

Nos PTC, ocorre o contrário: a resistência aumenta com o aumento da temperatura.

Essa variação é bastante sensível, o que torna os termistores ideais para medições em faixas estreitas de temperatura, onde é necessária resposta rápida e alta precisão.

Vantagens:

-

Excelente sensibilidade térmica.

-

Baixo custo.

-

Tamanho compacto, permitindo uso em equipamentos pequenos.

Limitações:

-

Faixa de medição limitada (geralmente até 150 °C).

-

Não são ideais para ambientes de alta temperatura ou vibração.

São comumente encontrados em equipamentos eletrônicos, sistemas HVAC e aparelhos domésticos, como fornos e refrigeradores, para controle de temperatura e proteção contra superaquecimento.

Sensores Infravermelhos (Sem Contato)

Os sensores de temperatura infravermelhos funcionam com base na emissão de radiação térmica por parte dos corpos. Todo objeto emite energia na forma de radiação infravermelha proporcional à sua temperatura, e o sensor detecta essa radiação, convertendo-a em um sinal elétrico.

Diferentemente dos outros tipos, os sensores infravermelhos não precisam estar em contato físico com o objeto medido. Isso os torna ideais para medições em objetos em movimento, superfícies perigosas ou de difícil acesso.

Vantagens:

-

Medição sem contato.

-

Resposta extremamente rápida.

-

Ideal para ambientes perigosos ou de alta temperatura.

Limitações:

-

Sensíveis à emissividade do material (necessitam de calibração adequada).

-

Influenciados por poeira, vapor e interferências ópticas.

Esses sensores são amplamente utilizados em sistemas automotivos, processos metalúrgicos, linhas de produção de alimentos, e até em equipamentos médicos, como termômetros digitais e câmeras térmicas.

Como os Sensores Convertem Calor em Sinais Elétricos

Independentemente do tipo, todos os sensores de temperatura têm o mesmo propósito: converter variações térmicas em sinais elétricos mensuráveis.

Esse processo ocorre da seguinte forma:

-

O sensor detecta uma mudança de temperatura no ambiente ou superfície.

-

Essa variação altera uma propriedade física do sensor (resistência, voltagem ou radiação).

-

O circuito eletrônico converte essa alteração em um sinal elétrico proporcional.

-

O sinal é interpretado por um controlador ou sistema de automação, que toma decisões com base no valor detectado.

Esse princípio permite o controle automático de sistemas — por exemplo, desligar um equipamento superaquecido, acionar um ventilador quando a temperatura sobe ou iniciar um ciclo de resfriamento.

É essa capacidade de resposta imediata que faz do sensor de temperatura um dos pilares da automação e da segurança industrial moderna.

Principais Aplicações

A ampla variedade de sensores de temperatura disponíveis permite que eles sejam aplicados em praticamente todos os setores da economia. Desde o controle de qualidade em alimentos até a segurança de sistemas automotivos, esses dispositivos são indispensáveis para o bom funcionamento e a eficiência dos processos.

Indústria Alimentícia

Na indústria alimentícia, o controle de temperatura é um requisito crítico. Ele garante a segurança alimentar, evita contaminações e preserva as propriedades nutricionais dos produtos.

Os sensores de temperatura são usados em:

-

Processos de cozimento e pasteurização: monitoram o aquecimento de alimentos e líquidos para garantir que atinjam temperaturas seguras.

-

Sistemas de refrigeração: controlam a temperatura de câmaras frias e equipamentos de armazenamento.

-

Linhas de envase e embalagem: evitam variações que comprometam a integridade do produto.

Normalmente, sensores RTD e termopares são os mais usados nesse setor devido à precisão e à ampla faixa de operação.

Indústria Farmacêutica

Na indústria farmacêutica, o controle térmico é vital para manter a eficácia e a estabilidade dos medicamentos. Os sensores de temperatura são aplicados em:

-

Reatores químicos e autoclaves: garantem que os produtos sejam esterilizados adequadamente.

-

Ambientes de armazenamento e transporte: monitoram a cadeia fria de vacinas e insumos sensíveis.

-

Sistemas de produção automatizada: asseguram que os processos ocorram em faixas térmicas específicas.

A precisão dos sensores RTD é fundamental para atender às normas de qualidade e regulamentações internacionais (como GMP e FDA).

Indústria Automotiva

Na automação veicular, os sensores de temperatura trabalham em conjunto com os sensores de pressão para manter o equilíbrio dos sistemas.

Eles são usados em:

-

Monitoramento do motor: detectam o calor gerado na câmara de combustão e evitam superaquecimento.

-

Controle do ar-condicionado: ajustam a temperatura interna conforme a necessidade.

-

Gestão da bateria e eletrônicos embarcados: evitam falhas causadas por excesso de calor.

Os termistores NTC e sensores infravermelhos são amplamente aplicados nesse setor, devido à resposta rápida e à capacidade de medir temperaturas variáveis em tempo real.

Sistemas HVAC (Aquecimento, Ventilação e Refrigeração)

O setor HVAC (Heating, Ventilation and Air Conditioning) é um dos que mais dependem de sensores de temperatura.

Esses dispositivos garantem o conforto térmico e a eficiência energética em edifícios comerciais, residenciais e industriais.

As principais aplicações incluem:

-

Controle automático de ar-condicionado e aquecimento.

-

Monitoramento da temperatura do ar e do fluido refrigerante.

-

Ajuste da ventilação conforme as condições climáticas.

Sensores termistores e RTDs são os preferidos nesses sistemas pela rapidez de resposta e durabilidade.

Controle de Processos Industriais e Segurança de Equipamentos

Em ambientes industriais, o controle de temperatura é essencial para a qualidade do produto e a proteção das máquinas.

Sensores são usados em:

-

Forno de tratamento térmico e caldeiras.

-

Sistemas de fundição e soldagem.

-

Monitoramento de motores elétricos e rolamentos.

Nessas aplicações, o sensor de temperatura atua como uma barreira de segurança, desligando automaticamente o sistema quando detecta superaquecimento.

Além disso, sensores infravermelhos são empregados para detectar pontos quentes em painéis elétricos e evitar curtos-circuitos, incêndios ou falhas elétricas.

Vantagens e Limitações

Os sensores de temperatura oferecem inúmeras vantagens que explicam sua ampla adoção em praticamente todos os setores da economia. No entanto, também possuem limitações que devem ser consideradas para garantir medições precisas e seguras.

Vantagens

-

Alta sensibilidade e precisão:

Sensores modernos conseguem detectar variações mínimas de temperatura, garantindo controle rigoroso de processos críticos. -

Resposta rápida:

Especialmente nos termistores e sensores infravermelhos, a resposta é quase instantânea, permitindo ações automáticas imediatas. -

Ampla faixa de medição:

Modelos como os termopares podem medir temperaturas extremas, desde o congelamento de gases até o calor de fornos industriais. -

Durabilidade e baixo custo de manutenção:

Muitos sensores têm vida útil longa e exigem pouca manutenção, especialmente os RTDs e termistores encapsulados. -

Compatibilidade com sistemas automatizados:

Todos os tipos de sensores de temperatura podem ser integrados a controladores e softwares industriais, viabilizando o monitoramento remoto e o controle inteligente.

Limitações

-

Interferência eletromagnética:

Em ambientes industriais com motores e equipamentos elétricos de alta potência, os sinais elétricos dos sensores podem sofrer interferências, afetando a precisão da leitura. -

Necessidade de calibração periódica:

Assim como os sensores de pressão, os sensores de temperatura precisam de calibração regular para manter a confiabilidade das medições. -

Influência ambiental:

Poeira, umidade e vibração podem comprometer o desempenho, especialmente em sensores infravermelhos ou termistores sem encapsulamento adequado. -

Limitação de faixa em alguns modelos:

Os termistores, por exemplo, são extremamente sensíveis, mas funcionam melhor em faixas térmicas reduzidas, o que limita seu uso em ambientes de temperatura extrema.

Diferenças Entre Sensor de Pressão e Sensor de Temperatura

No universo da automação e do controle industrial, é comum que os sensores de pressão e sensores de temperatura sejam empregados lado a lado em um mesmo sistema. Embora ambos tenham o objetivo de monitorar variáveis físicas e convertê-las em sinais elétricos, suas funções, princípios de funcionamento e aplicações são distintas.

Compreender as diferenças entre sensor de pressão e sensor de temperatura é essencial para escolher o equipamento correto, garantir medições precisas e assegurar o desempenho eficiente dos processos industriais, automotivos ou de refrigeração.

Ambos desempenham papéis complementares: enquanto o sensor de pressão mede forças exercidas por fluidos e gases, o sensor de temperatura detecta níveis de calor ou energia térmica. Essa diferença, embora pareça simples, influencia diretamente no tipo de tecnologia usada, na faixa de operação e nas exigências de manutenção.

A seguir, vamos entender de forma didática e otimizada as diferenças entre esses dois dispositivos fundamentais, abordando seus parâmetros monitorados, o tipo de sinal gerado e as condições ideais de uso.

Parâmetros Monitorados

A principal diferença entre o sensor de pressão e o sensor de temperatura está no tipo de variável física que cada um é projetado para medir. Essa distinção determina não apenas o princípio de funcionamento, mas também o tipo de aplicação e a forma como o dado é interpretado pelo sistema de automação.

Sensor de Pressão: Medindo a Força de Fluidos e Gases

O sensor de pressão tem como função medir a força exercida por um fluido (líquido ou gás) sobre uma superfície sensível. Essa força é convertida em um sinal elétrico proporcional à intensidade da pressão detectada.

A pressão pode ser absoluta, relativa ou diferencial:

-

Pressão absoluta: medida em relação ao vácuo (exemplo: medições meteorológicas ou sistemas de vácuo industrial).

-

Pressão relativa (ou manométrica): medida em relação à pressão atmosférica (como em pneus, compressores ou sistemas hidráulicos).

-

Pressão diferencial: compara dois pontos distintos de pressão dentro de um mesmo sistema (como filtros e dutos).

Esses sensores são fundamentais em processos onde a variação de pressão influencia diretamente o desempenho e a segurança. Um exemplo é o controle de pressão em um compressor industrial: se a pressão ultrapassa o limite, o sensor envia um sinal para o sistema desligar o equipamento e evitar danos.

Os parâmetros monitorados pelo sensor de pressão incluem:

-

Força por unidade de área (em Pascal ou bar).

-

Fluxo e vazão de fluidos.

-

Níveis de pressão em sistemas hidráulicos e pneumáticos.

Essas medições são cruciais para a estabilidade operacional e para prevenir falhas mecânicas que podem causar interrupções na produção.

Sensor de Temperatura: Medindo Calor e Energia Térmica

Já o sensor de temperatura é responsável por medir o calor presente em um meio físico — seja ele líquido, gasoso ou sólido — e converter essa grandeza em um sinal elétrico que reflete a variação térmica.

A temperatura está diretamente relacionada à energia cinética das partículas, ou seja, quanto maior o movimento molecular, maior o calor. O sensor interpreta essas variações por meio de mudanças em propriedades físicas, como resistência elétrica, tensão ou radiação infravermelha.

Os principais parâmetros monitorados pelo sensor de temperatura são:

-

Temperatura superficial ou interna de um equipamento.

-

Grau de aquecimento ou resfriamento em sistemas térmicos.

-

Estabilidade térmica em processos controlados.

Essas medições são essenciais em sistemas de aquecimento, ventilação, refrigeração, motores, fornos industriais e processos químicos. Quando a temperatura se desvia do valor ideal, o sensor atua enviando um sinal ao controlador para ajustar automaticamente o processo, garantindo eficiência e segurança.

Resumo Comparativo

| Aspecto | Sensor de Pressão | Sensor de Temperatura |

|---|---|---|

| Variável monitorada | Força exercida por gases e líquidos | Calor e energia térmica |

| Unidade de medida | Pascal (Pa), bar, psi | Graus Celsius (°C), Fahrenheit (°F), Kelvin (K) |

| Princípio de detecção | Deformação de um diafragma ou elemento sensível | Variação de resistência, voltagem ou radiação |

| Tipo de grandeza | Mecânica | Térmica |

| Função no sistema | Controlar força e fluxo | Controlar calor e estabilidade térmica |

Ambos os sensores são indispensáveis, mas atuam sobre grandezas físicas distintas — uma voltada à pressão mecânica e outra à energia térmica. Em conjunto, permitem o controle completo de sistemas industriais e automotivos complexos.

Tipo de Sinal Gerado

Além das variáveis monitoradas, outra diferença fundamental entre o sensor de pressão e o sensor de temperatura está no tipo de sinal elétrico gerado e na resposta dinâmica de cada dispositivo. Esse aspecto é determinante para a compatibilidade com sistemas de controle, como CLPs, controladores de temperatura, computadores industriais e sistemas IoT.

Sinais Gerados pelos Sensores de Pressão

O sensor de pressão transforma a deformação mecânica (causada pela força exercida pelo fluido) em sinal elétrico proporcional. Dependendo da tecnologia utilizada, esse sinal pode ser analógico ou digital:

-

Sinal analógico: varia de forma contínua e proporcional à pressão (exemplo: 0–5 V, 0–10 V, 4–20 mA). É o tipo mais comum em sistemas industriais, pois permite medições precisas e fáceis de interpretar.

-

Sinal digital: é gerado por sensores mais modernos, que possuem conversores A/D internos. Transmitem os dados em protocolos como Modbus, CAN, I²C ou RS485, garantindo alta imunidade a interferências e fácil integração com redes de automação.

A resposta do sensor de pressão costuma ser rápida, permitindo detectar variações instantâneas. Isso é essencial em sistemas de freio, bombas e válvulas automáticas, onde segundos podem representar a diferença entre segurança e falha.

Sinais Gerados pelos Sensores de Temperatura

Os sensores de temperatura também geram sinais elétricos proporcionais à variação térmica, mas o modo como esses sinais são produzidos depende do tipo de sensor:

-

Termopares: geram uma tensão elétrica muito baixa (em milivolts), proporcional à diferença de temperatura entre a junção quente e a fria.

-

RTDs: produzem uma variação de resistência elétrica, geralmente medida por circuitos de ponte de Wheatstone.

-

Termistores: também variam a resistência elétrica, mas de forma mais acentuada e sensível.

-

Sensores infravermelhos: convertem a radiação térmica em sinais elétricos de saída analógica ou digital.

Os sensores de temperatura podem fornecer sinais analógicos (tensão ou resistência) e também sinais digitais, quando acoplados a transmissores eletrônicos. Em sistemas modernos, é comum encontrar sensores inteligentes capazes de se comunicar via protocolo digital, transmitindo dados precisos e filtrados.

Comparação Entre os Tipos de Sinais

| Aspecto | Sensor de Pressão | Sensor de Temperatura |

|---|---|---|

| Natureza do sinal | Analógico ou digital | Analógico ou digital |

| Grandeza medida | Força mecânica de fluidos | Energia térmica |

| Faixa típica de sinal | 0–10 V, 4–20 mA | mV (termopar), variação de Ω (RTD), digital (infravermelho) |

| Resposta dinâmica | Muito rápida (milissegundos) | Variável conforme o tipo (RTD e termopar são mais lentos que termistor e IR) |

| Precisão média | Alta | Muito alta em sensores RTD |

| Integração com automação | Alta compatibilidade com CLP e SCADA | Total integração com sistemas de controle e IoT |

Enquanto o sensor de pressão é projetado para detectar mudanças súbitas de força ou fluxo, o sensor de temperatura foca em variações térmicas graduais. Essa diferença explica por que cada um é empregado em contextos específicos, complementando-se em sistemas integrados.

Aplicações e Ambientes de Uso

A aplicação prática de cada tipo de sensor depende do tipo de variável monitorada e das condições ambientais. Tanto o sensor de pressão quanto o de temperatura são amplamente utilizados em indústrias, laboratórios, sistemas automotivos e processos de climatização. Contudo, cada um tem características técnicas específicas que definem onde e como deve ser aplicado.

Sensor de Pressão: Ambientes e Finalidades

Os sensores de pressão são aplicados em contextos onde há circulação de fluidos, gases ou variações de força. Eles são indispensáveis em:

-

Sistemas hidráulicos e pneumáticos, controlando válvulas e cilindros.

-

Sistemas automotivos, monitorando pressão de óleo, combustível e pneus.

-

Equipamentos de refrigeração e ar-condicionado, medindo a pressão dos gases.

-

Linhas de produção industrial, garantindo o fluxo ideal em dutos e tanques.

-

Sistemas de segurança, detectando anomalias em caldeiras e compressores.

O sensor de pressão deve operar em ambientes de vibração e variação térmica, o que exige robustez mecânica e eletrônica. Por isso, modelos strain gauge e piezoelétricos são os mais comuns nesses casos.

Sensor de Temperatura: Ambientes e Finalidades

Os sensores de temperatura são empregados sempre que é necessário controlar, monitorar ou registrar variações térmicas. Suas aplicações incluem:

-

Indústria alimentícia e farmacêutica: controle de processos térmicos e armazenamento de produtos sensíveis.

-

Setor automotivo: controle do motor, do sistema de ar-condicionado e de componentes eletrônicos.

-

HVAC (aquecimento, ventilação e refrigeração): ajuste automático da climatização e eficiência energética.

-

Processos industriais: medição em fornos, caldeiras, reatores e tanques térmicos.

-

Sistemas de segurança: monitoramento de superaquecimento em máquinas, motores e painéis elétricos.

Por lidar com calor, esses sensores são desenvolvidos para suportar variações térmicas significativas, com opções RTD e termopar capazes de medir desde temperaturas criogênicas até ambientes acima de 1000 °C.

Tabela Comparativa: Diferenças Técnicas

| Característica | Sensor de Pressão | Sensor de Temperatura |

|---|---|---|

| Variável medida | Pressão de fluidos e gases | Temperatura de superfícies e meios |

| Tipo de sinal | Analógico ou digital | Analógico ou digital |

| Principais tecnologias | Piezoelétrico, strain gauge, capacitivo, indutivo | Termopar, RTD, termistor, infravermelho |

| Faixa de operação típica | -1 a 1000 bar (dependendo do modelo) | -200 °C a +1700 °C (dependendo do tipo) |

| Princípio de medição | Deformação mecânica do diafragma | Variação de resistência, tensão ou radiação |

| Sensibilidade | Alta em mudanças rápidas de pressão | Alta em variações graduais de temperatura |

| Ambientes típicos | Hidráulica, pneumática, refrigeração, automotivo | Fornos, motores, processos térmicos, HVAC |

| Tempo de resposta | Rápido (milissegundos) | Rápido a moderado (milissegundos a segundos) |

| Manutenção | Calibração periódica | Verificação de resposta térmica |

| Durabilidade | Alta em ambientes mecânicos robustos | Alta, mas depende do tipo de sensor e da temperatura |

| Exemplo de uso | Controle de pressão de óleo em motores | Controle da temperatura em fornos industriais |

Complementaridade em Sistemas Integrados

Em muitas aplicações, o sensor de pressão e o sensor de temperatura trabalham de forma integrada. Um exemplo prático é o sistema de refrigeração industrial:

-

O sensor de pressão monitora o nível de compressão do fluido refrigerante.

-

O sensor de temperatura controla o ponto de condensação e evaporação.

Juntos, eles permitem o equilíbrio térmico e mecânico do sistema, evitando falhas, otimizando o consumo energético e prolongando a vida útil dos equipamentos.

Outro exemplo é no setor automotivo, onde ambos atuam simultaneamente no motor. Enquanto o sensor de temperatura mede o calor gerado pela combustão, o sensor de pressão verifica se o óleo e o combustível estão fluindo adequadamente. Essa combinação garante a performance ideal e previne o superaquecimento.

Como Escolher o Sensor Correto para Cada Aplicação

A escolha do sensor correto para cada aplicação é uma das decisões mais importantes no planejamento de sistemas industriais, automotivos, de refrigeração ou automação comercial. Um sensor inadequado pode comprometer não apenas a precisão das medições, mas também a eficiência, a segurança e até a vida útil de equipamentos e processos inteiros.

Tanto o sensor de pressão quanto o sensor de temperatura — protagonistas em diversos setores — apresentam versões específicas para diferentes ambientes, faixas de medição e tipos de sinal. Saber identificar qual modelo é mais adequado para cada contexto é fundamental para obter resultados consistentes e garantir o retorno sobre o investimento em tecnologia e automação.

1. Entendendo o Papel dos Sensores no Contexto da Aplicação

Antes de decidir qual sensor utilizar, é essencial compreender a função que ele exercerá no processo. Cada sensor é projetado para converter uma grandeza física — como pressão, temperatura, umidade ou vazão — em um sinal elétrico interpretável por sistemas automatizados.

O erro mais comum em projetos industriais e automotivos é selecionar sensores apenas com base no preço ou em especificações genéricas, sem considerar as condições de operação. Por exemplo, instalar um sensor de temperatura comum em uma caldeira de alta pressão pode levar à queima do componente em poucos dias. Da mesma forma, utilizar um sensor de pressão sensível em um sistema hidráulico com vibração constante pode gerar leituras imprecisas e falhas frequentes.

Por isso, o primeiro passo é definir claramente o objetivo da medição:

-

Que tipo de variável será monitorada (pressão, temperatura, fluxo)?

-

O sensor será utilizado em um ambiente limpo, úmido, agressivo ou com vibração?

-

A resposta precisa ser rápida (milissegundos) ou gradual?

-

O dado será apenas monitorado ou também controlará um sistema automatizado?

Responder a essas perguntas direciona a escolha do tipo, da tecnologia e dos materiais do sensor, reduzindo riscos e custos de manutenção.

2. Fator 1: Precisão Necessária

A precisão é um dos critérios mais importantes na escolha de um sensor. Ela representa o grau de exatidão com que o dispositivo consegue medir uma variável física.

Em sistemas industriais e laboratoriais, pequenas variações podem impactar diretamente na qualidade do produto ou na segurança do processo. Por exemplo:

-

Em uma linha de produção farmacêutica, um erro de 0,5 °C em um sensor de temperatura pode alterar a composição química de um medicamento.

-

Em um sistema hidráulico, uma leitura incorreta de pressão pode provocar o rompimento de tubulações.

Para determinar o nível de precisão ideal, é preciso considerar:

-

Tolerância ao erro: quanto o processo pode suportar de variação sem prejuízo.

-

Estabilidade a longo prazo: capacidade do sensor de manter leituras consistentes mesmo após meses ou anos de uso.

-

Repetibilidade: habilidade de registrar o mesmo valor em condições idênticas.

Os sensores RTD e strain gauge, por exemplo, são conhecidos pela alta precisão e excelente estabilidade, sendo ideais para aplicações de controle de qualidade e calibração. Já os termopares e piezoelétricos apresentam precisão menor, mas oferecem resposta ultrarrápida, o que os torna adequados para medições dinâmicas, como em motores e sistemas de combustão.

Dica prática: sempre verifique o erro percentual máximo permitido (geralmente indicado como ±%FS, ou “porcentagem da escala total”) no manual técnico do sensor. Quanto menor o valor, maior a precisão do dispositivo.

3. Fator 2: Faixa de Operação

A faixa de operação define os limites mínimo e máximo dentro dos quais o sensor pode medir com precisão. Escolher um modelo que suporte a amplitude correta da variável é essencial para evitar danos ou leituras distorcidas.

-

No caso do sensor de pressão, a faixa é expressa em bar, psi ou Pascal, e deve cobrir o valor máximo esperado do sistema com margem de segurança (geralmente 25% acima da pressão máxima de trabalho).

-

Já o sensor de temperatura opera dentro de um intervalo térmico, expresso em graus Celsius, Fahrenheit ou Kelvin. Termopares, por exemplo, podem medir até 1700 °C, enquanto termistores são limitados a cerca de 150 °C.

4. Fator 3: Compatibilidade com o Meio

A compatibilidade entre o sensor e o meio físico de medição é outro fator crítico que influencia diretamente na durabilidade e no desempenho. O tipo de fluido, a umidade, a temperatura ambiente e até a presença de agentes corrosivos podem comprometer o funcionamento do dispositivo.

Compatibilidade para Sensores de Pressão

Os sensores de pressão entram em contato direto com fluidos e gases, portanto o material do diafragma e do corpo do sensor deve resistir às condições químicas e físicas do processo.

-

Para água e ar comprimido, materiais como aço inoxidável são suficientes.

-

Para gases corrosivos (como amônia ou cloro), recomenda-se o uso de Hastelloy ou titânio.

-

Para óleo hidráulico e combustíveis, sensores com vedação em viton ou teflon garantem durabilidade e vedação eficiente.

Compatibilidade para Sensores de Temperatura

Os sensores de temperatura, por sua vez, precisam suportar não apenas o calor, mas também as condições do ambiente onde estão instalados.

-

Em fornos industriais, o sensor deve resistir a altas temperaturas e vibração constante — o termopar é a melhor escolha.

-

Em sistemas de refrigeração e HVAC, o sensor deve resistir à umidade e variações térmicas — termistores encapsulados são ideais.

-

Em processos químicos ou farmacêuticos, é necessário usar sensores com revestimento de aço inoxidável e grau de proteção IP68 contra líquidos e contaminantes.

Dica: sempre verifique o grau de proteção IP (Ingress Protection) do sensor. Modelos IP65, IP67 e IP68 oferecem resistência progressiva contra poeira e água.

5. Fator 4: Custo e Retorno Sobre o Investimento

Embora o custo inicial seja um fator de decisão, ele não deve ser o único critério. O sensor mais barato pode se tornar o mais caro a longo prazo se falhar constantemente ou exigir substituições frequentes.

O ideal é avaliar o custo total de propriedade (TCO – Total Cost of Ownership), que inclui:

-

Preço de compra.

-

Facilidade de instalação.

-

Frequência e custo de manutenção.

-

Vida útil esperada.

-

Impacto de uma falha no processo.

Por exemplo, em um sistema automotivo, o sensor de pressão que custa um pouco mais, mas oferece maior precisão e durabilidade, evita falhas no motor e reduz custos de reparo. Em indústrias químicas, sensores de temperatura de alta qualidade evitam paradas inesperadas e perdas de produção.

Recomendação: busque sempre o melhor custo-benefício, e não apenas o menor preço. Sensores com boa reputação de mercado e assistência técnica local tendem a gerar economia a longo prazo.

6. Fator 5: Integração com Sistemas

A integração com sistemas de automação é outro ponto essencial. Hoje, sensores não apenas medem — eles também comunicam informações em tempo real para sistemas de controle, como CLPs, SCADA, ERPs e soluções IoT (Internet das Coisas).

Por isso, ao escolher um sensor, é preciso verificar:

-

Tipo de saída do sinal: analógica (4–20 mA, 0–10 V) ou digital (Modbus, CAN, I²C, Profibus).

-

Compatibilidade com controladores existentes: o sensor deve “conversar” com o sistema sem necessidade de conversores externos.

-

Capacidade de diagnóstico e autocalibração: sensores inteligentes podem monitorar seu próprio desempenho e alertar sobre falhas.

Por exemplo:

-

Em sistemas industriais integrados, sensores digitais com comunicação Modbus ou Profibus são ideais, pois oferecem alta confiabilidade e transmissão de dados longa distância.

-

Em veículos automotivos, sensores com interface CAN (Controller Area Network) são padrão, garantindo comunicação precisa com a central eletrônica.

-

Em sistemas de refrigeração inteligentes, sensores com integração IoT permitem monitorar a temperatura e pressão remotamente, reduzindo custos de manutenção.

Dica: ao investir em sensores modernos, prefira modelos “plug and play” compatíveis com os protocolos de comunicação já utilizados na sua planta. Isso reduz tempo de instalação e elimina retrabalho.

7. Fator 6: Certificações e Conformidade Técnica

As certificações são garantias de que o sensor atende a padrões internacionais de qualidade, segurança e precisão. Elas são especialmente importantes em setores regulamentados, como alimentício, farmacêutico, químico e automotivo.

Entre as certificações mais relevantes estão:

-

ISO 9001: assegura que o fabricante segue processos de gestão de qualidade.

-

CE (Conformité Européenne): indica conformidade com normas da União Europeia para segurança elétrica e compatibilidade eletromagnética.

-

ATEX: exigida para sensores instalados em ambientes explosivos ou inflamáveis, como refinarias e plataformas de petróleo.

-

FDA e GMP: aplicáveis à indústria farmacêutica e alimentícia, garantindo materiais seguros para contato com produtos sensíveis.

-

RoHS: certifica que o sensor está livre de substâncias tóxicas, como chumbo e mercúrio.

Além das certificações, também é importante verificar se o sensor possui calibração rastreável a padrões internacionais, como o INMETRO no Brasil ou o NIST nos Estados Unidos.

Recomendação: sempre solicite o certificado de calibração e verifique se o fabricante oferece suporte técnico local e documentação técnica detalhada.

8. Fator 7: Durabilidade e Manutenção

A durabilidade de um sensor está diretamente ligada ao seu projeto, material e ambiente de operação. Sensores de alta qualidade, fabricados com materiais resistentes e boa vedação, podem operar por anos sem perda significativa de desempenho.

Para garantir longevidade:

-

Prefira sensores com carcaça metálica (aço inoxidável, alumínio anodizado ou titânio).

-

Evite exposição direta à umidade, produtos químicos ou vibrações sem proteção adequada.

-

Realize calibrações periódicas conforme recomendação do fabricante.

A manutenção preventiva é outro aspecto essencial. Ela consiste em verificar periodicamente a resposta do sensor, limpar conexões, inspecionar cabos e validar medições.

| Tipo de Sensor | Vida Útil Média | Manutenção Recomendada |

|---|---|---|

| Sensor de pressão strain gauge | 5 a 10 anos | Calibração anual e verificação de ruídos elétricos |

| Sensor de temperatura RTD | 5 a 8 anos | Teste de resistência e inspeção de conectores |

| Termopar | 3 a 5 anos | Substituição preventiva após ciclos térmicos intensos |

| Termistor | 2 a 4 anos | Verificação de resposta térmica e troca se houver desvio |

Investir em sensores duráveis reduz custos de parada e aumenta a confiabilidade operacional, especialmente em ambientes industriais críticos.

9. Como Fazer a Escolha na Prática: Etapas Recomendadas

Para facilitar a decisão, siga uma sequência lógica antes de adquirir o sensor:

-

Definir o objetivo da medição: qual variável será monitorada e com que finalidade.

-

Analisar o ambiente: temperatura, vibração, umidade e tipo de fluido.

-

Determinar a faixa e a precisão necessárias: defina limites operacionais com margem de segurança.

-

Verificar compatibilidade e integração: garanta que o sensor “converse” com o sistema existente.

-

Comparar o custo total e as certificações: analise o investimento a longo prazo, e não apenas o preço inicial.

-

Avaliar o suporte técnico: escolha fornecedores confiáveis, com garantia e assistência.

Seguir essas etapas ajuda a reduzir erros de especificação e aumenta a confiabilidade do sistema como um todo.

Dicas de Instalação, Manutenção e Calibração de Sensores

A eficiência e a durabilidade de qualquer sistema automatizado dependem diretamente da instalação, manutenção e calibração correta dos sensores. Não importa se estamos falando de um sensor de pressão, sensor de temperatura, sensor de vazão ou qualquer outro tipo — sem o devido cuidado técnico, até mesmo o melhor equipamento do mercado pode apresentar falhas, leituras imprecisas e desgaste prematuro.

Com a evolução da automação industrial e o avanço da Indústria 4.0, a precisão das medições tornou-se um fator estratégico. Sensores bem instalados e calibrados garantem que máquinas e processos funcionem dentro dos parâmetros ideais, reduzindo custos operacionais, evitando paradas inesperadas e assegurando a qualidade final dos produtos.

1. A Importância da Instalação Correta de Sensores

A etapa de instalação é a base para o desempenho confiável de qualquer sensor. Um erro de posicionamento, ligação incorreta ou falta de proteção adequada pode comprometer completamente a leitura e até danificar o dispositivo.

Muitos problemas operacionais decorrem de instalações inadequadas, como vibrações excessivas, interferências elétricas, acúmulo de sujeira, alta umidade e temperaturas extremas. Seguir as recomendações do fabricante e aplicar boas práticas evita erros e assegura a integridade do sistema de medição.

Escolha adequada do local de instalação

A primeira etapa da instalação consiste em selecionar o local ideal para o sensor. Essa escolha deve levar em consideração:

-

Ambiente físico: o local deve estar livre de vibrações intensas, temperaturas extremas e umidade excessiva.

-

Acesso para manutenção: o sensor deve ser instalado em um ponto que facilite futuras inspeções e calibrações.

-

Distância de fontes de interferência: evite instalar sensores próximos a motores elétricos, inversores de frequência, cabos de alta tensão ou equipamentos que gerem ruído eletromagnético.

-

Posicionamento correto: o sensor deve estar na posição especificada pelo fabricante (vertical, horizontal ou inclinada), garantindo leitura precisa.

Por exemplo, um sensor de pressão instalado de forma inclinada pode gerar bolhas de ar ou acúmulo de fluido na ponta sensora, alterando as medições. Já um sensor de temperatura posicionado muito próximo a uma fonte de calor pode registrar leituras distorcidas.

Dica: sempre utilize suportes e adaptadores de montagem recomendados pelo fabricante. Isso evita desalinhamentos e reduz riscos de vibração.

Cuidados na montagem mecânica

Durante a montagem do sensor, pequenos descuidos podem gerar grandes prejuízos.

-

Evite apertos excessivos: o uso incorreto de chaves pode danificar o corpo do sensor, o conector ou o diafragma sensível.

-

Use vedantes apropriados: em sensores de pressão, utilize fitas ou anéis de vedação compatíveis com o fluido e o material do sensor (como Teflon, Viton ou silicone industrial).

-

Isolamento térmico: se o sensor estiver próximo a fontes de calor, instale barreiras térmicas ou cabos de alta resistência.

-

Aterramento adequado: sensores que trabalham com sinais elétricos sensíveis devem ter aterramento próprio para evitar descargas e ruídos.

Cuidados na ligação elétrica

A parte elétrica é um dos pontos mais críticos da instalação.

-

Verifique a polaridade: conectar cabos nos terminais errados pode causar queima do sensor.

-

Use cabos blindados: especialmente em ambientes com interferência eletromagnética, como motores e inversores.

-

Evite emendas: emendas mal isoladas causam oxidação e ruído no sinal.

-

Proteja os conectores: utilize plugues industriais ou conectores IP67/IP68 para evitar entrada de umidade.

Recomendação: siga rigorosamente o diagrama de fiação do fabricante. Mesmo sensores do mesmo tipo podem ter diferenças na pinagem elétrica.

2. Manutenção Preventiva de Sensores

A manutenção preventiva é o segredo para manter o desempenho e prolongar a vida útil dos sensores. Ela deve ser realizada periodicamente, de acordo com as recomendações do fabricante e as condições do ambiente.

Diferentemente da manutenção corretiva, que ocorre após falhas, a preventiva antecipa problemas e evita interrupções inesperadas.

Limpeza periódica

O acúmulo de sujeira, poeira, graxa ou partículas metálicas pode afetar o funcionamento de sensores, especialmente os instalados em ambientes industriais.

-

Sensores de pressão: limpe o diafragma com pano macio e álcool isopropílico. Evite objetos metálicos ou pontiagudos.

-

Sensores de temperatura: retire resíduos do invólucro e da ponteira para manter o contato térmico adequado.

-

Sensores ópticos e infravermelhos: limpe as lentes com panos antiestáticos e produtos específicos para óptica.

-

Sensores indutivos ou capacitivos: verifique a presença de óleo ou poeira metálica que possa interferir no campo de detecção.

Dica: nunca mergulhe o sensor em líquidos de limpeza sem consultar o fabricante. Alguns solventes danificam o invólucro ou as vedações.

Inspeção visual e funcional

Realize inspeções periódicas para identificar sinais de desgaste, oxidação, rachaduras ou deformações.

-

Verifique se os cabos e conectores estão firmes e sem fissuras.

-

Observe se há formação de condensação dentro de conectores — isso indica falha de vedação.

-

Teste o tempo de resposta do sensor comparando com valores de referência.

Sensores expostos a ambientes agressivos — como plantas químicas, refinarias ou sistemas hidráulicos de alta pressão — devem ser inspecionados com maior frequência.

Manutenção preditiva com monitoramento digital

Nas indústrias modernas, muitos sensores já possuem funções inteligentes que permitem monitorar seu próprio estado. Esses dispositivos enviam alertas quando identificam desvios, falhas ou necessidade de calibração.

Ao integrar os sensores com sistemas IoT (Internet das Coisas) ou CLPs, é possível:

-

Detectar falhas antes que causem paradas.

-

Registrar dados históricos de desempenho.

-

Programar manutenções automáticas.

Isso reduz custos e aumenta a confiabilidade operacional, além de prolongar o tempo entre manutenções.

3. Calibração: Garantindo a Precisão das Medições

A calibração é o processo de comparar a leitura de um sensor com um padrão de referência conhecido, ajustando o dispositivo para corrigir possíveis desvios. É uma prática essencial para assegurar que as medições permaneçam precisas e confiáveis ao longo do tempo.

Sem calibração, um sensor pode apresentar erros cumulativos, comprometendo o controle de processos e gerando desperdícios ou falhas de segurança.

Quando calibrar

A frequência de calibração depende do tipo de sensor, da aplicação e das condições de uso.

-

Sensores críticos (como os usados em processos farmacêuticos e laboratoriais): devem ser calibrados a cada 6 meses.

-

Sensores industriais comuns: geralmente a cada 12 meses.

-

Sensores em ambientes agressivos: podem necessitar de calibração trimestral.

Além disso, é recomendável calibrar sempre que:

-

O sensor for substituído ou transportado.

-

Ocorrer uma variação abrupta de temperatura ou pressão.

-

Houver suspeita de leituras incorretas.

Etapas básicas de calibração

A calibração segue etapas bem definidas, que variam conforme o tipo de sensor:

1. Estabilização: o sensor deve ser mantido em condições ambientais controladas (temperatura e umidade) antes da calibração.

2. Comparação com o padrão: aplica-se um valor conhecido (pressão, temperatura, etc.) e compara-se a leitura do sensor com o valor real.

3. Ajuste: se houver diferença acima do limite tolerado, o sensor é ajustado eletronicamente ou por software.

4. Registro: todas as leituras e ajustes devem ser documentados em um certificado de calibração.

Cuidados com Interferências Externas

Mesmo sensores perfeitamente calibrados podem apresentar erros se forem afetados por interferências externas. Essas interferências podem ser de natureza elétrica, térmica, mecânica ou ambiental. Entender suas causas e como mitigá-las é fundamental para manter a precisão das medições.

Interferência eletromagnética (EMI) e radiofrequência (RFI)

Fontes de energia, inversores de frequência, motores e cabos de alta tensão geram campos eletromagnéticos que podem distorcer sinais elétricos sensíveis.

Como evitar:

-

Use cabos blindados e conectores aterrados.

-

Mantenha distância mínima entre cabos de potência e cabos de sinal.

-

Instale filtros EMI/RFI em painéis elétricos.

-

Prefira sensores com saída digital (Modbus, CAN, I²C) em ambientes ruidosos.

Vibrações mecânicas

Em máquinas e sistemas hidráulicos, vibrações podem alterar a resposta dos sensores, especialmente os de pressão e temperatura.

Como mitigar:

-

Use amortecedores de vibração ou suportes de borracha.

-

Instale sensores em locais fixos, longe de peças móveis.

-

Escolha sensores com corpo robusto, como os de aço inox ou titânio.

Variações de temperatura ambiente

Mudanças bruscas de temperatura afetam o comportamento elétrico de muitos sensores, provocando leituras incorretas.

Como proteger:

-

Utilize abrigos térmicos ou capas isolantes.

-

Prefira sensores com compensação térmica integrada.

-

Evite exposição direta ao sol ou a correntes de ar quente/frio.

Umidade e poeira

Ambientes com alta umidade ou partículas em suspensão são altamente prejudiciais a sensores eletrônicos.

Boas práticas:

-

Use sensores com grau de proteção IP67 ou IP68.

-

Aplique selantes de silicone em conectores e caixas de junção.

-

Evite cabos desencapados ou conexões expostas.

Dica: em locais com grande presença de água, utilize sensores com revestimento de aço inoxidável e conectores herméticos.

Condições Ambientais e Armazenamento

Antes mesmo da instalação, os sensores devem ser armazenados corretamente. Umidade, temperatura e impacto mecânico durante o transporte podem danificar os componentes internos.

-

Armazene em local seco, ventilado e longe da luz solar direta.

-

Mantenha na embalagem original até o momento da instalação.

-

Evite empilhamento excessivo e transporte sem proteção.

-

Registre a data de recebimento e a de calibração inicial.

Recomendação: se o sensor ficar armazenado por longos períodos, realize um teste funcional antes de colocá-lo em operação.

Boas Práticas para Garantir Precisão e Longevidade

Resumindo as melhores estratégias para aumentar a eficiência e vida útil dos sensores:

-

Leia o manual técnico — entenda o princípio de funcionamento e as limitações do modelo.

-

Escolha o local de instalação com cuidado — evite vibração, umidade e calor excessivo.

-

Realize calibrações periódicas — preferencialmente em laboratório acreditado.

-

Mantenha o sensor limpo — evite o acúmulo de resíduos e impurezas.

-

Proteja os cabos e conectores — utilize conduítes e cabos blindados.

-

Verifique a resposta do sensor — compare com padrões de referência regularmente.

-

Evite sobrecargas — não submeta o sensor a pressões, temperaturas ou tensões além do especificado.

-

Registre manutenções e calibrações — isso ajuda no histórico e na rastreabilidade.

-

Substitua sensores envelhecidos — mesmo que funcionem, a precisão pode estar comprometida.

-

Invista em treinamento técnico — equipes bem instruídas reduzem falhas e aumentam a confiabilidade do sistema.

Conclusão

Os sensores estão no coração da automação moderna e representam um dos pilares do controle industrial, automotivo e tecnológico. Ao longo deste conteúdo, exploramos as diferenças fundamentais entre o sensor de pressão e o sensor de temperatura, dois componentes essenciais para o monitoramento e a eficiência de sistemas que dependem de medições precisas.

Ambos atuam de forma distinta, mas com um mesmo propósito: transformar variáveis físicas em informações elétricas que possam ser interpretadas e utilizadas para otimizar processos, evitar falhas e garantir segurança. Enquanto o sensor de pressão mede a força exercida por fluidos e gases, o sensor de temperatura avalia o calor ou a energia térmica em um ambiente ou equipamento. Juntos, eles compõem um ecossistema de controle indispensável para a estabilidade operacional de indústrias, máquinas e sistemas inteligentes.