Você sabia que o sensor de pressão é um dos componentes mais substituídos nas oficinas mecânicas atualmente? Esse pequeno dispositivo, muitas vezes ignorado pelos motoristas, tem um papel essencial no funcionamento eficiente do veículo e na prevenção de falhas mais graves no sistema automotivo. Sua função é monitorar a pressão de diferentes fluidos e gases — como óleo, combustível e ar — e enviar essas informações com precisão para a central eletrônica do carro (ECU), garantindo o equilíbrio ideal entre desempenho, economia e segurança.

Nos últimos anos, as oficinas têm observado um aumento significativo na quantidade de trocas e reparos de sensores de pressão automotivos. Isso se deve a diversos fatores, como a evolução tecnológica dos veículos, que hoje contam com sistemas eletrônicos cada vez mais sensíveis, e também à falta de manutenção preventiva por parte dos proprietários. Além disso, o uso de peças paralelas de baixa qualidade e a exposição a condições severas — como altas temperaturas, umidade e vibrações constantes — contribuem para o desgaste prematuro desses sensores.

Apesar de sua aparência simples, o sensor de pressão é uma peça de alta precisão. Um pequeno erro na leitura dos dados pode comprometer todo o desempenho do motor, gerar falhas no consumo de combustível, acionar luzes de alerta no painel e até provocar danos em outros componentes do veículo. Por isso, compreender sua importância, identificar sintomas de mau funcionamento e saber quando realmente é necessário substituí-lo são etapas fundamentais para evitar gastos desnecessários e garantir o bom desempenho do automóvel.

Neste artigo, você vai entender de forma didática como o sensor de pressão funciona, quais são os principais tipos utilizados na indústria automotiva e por que ele se tornou um dos itens mais trocados nas oficinas. Também vamos explorar as causas mais comuns de falhas, como fazer o diagnóstico correto utilizando ferramentas apropriadas e quais são as boas práticas de manutenção e instalação que aumentam sua durabilidade. Além disso, será possível compreender como o avanço da tecnologia vem transformando esses sensores, tornando-os cada vez mais inteligentes e conectados aos sistemas de diagnóstico modernos.

Ao final da leitura, você terá uma visão completa sobre esse componente essencial — entendendo por que o sensor de pressão é tão importante, como identificar seus problemas e quais cuidados adotar para garantir maior eficiência e segurança no seu veículo.

O que é o Sensor de Pressão e Qual Sua Função no Veículo

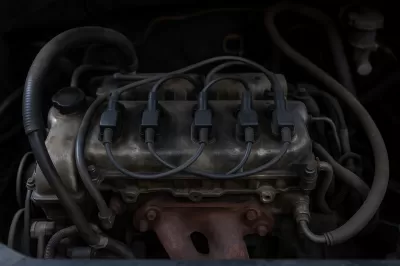

No universo da mecânica automotiva moderna, o sensor de pressão automotivo é um dos componentes mais importantes para o funcionamento correto de um veículo. Mesmo que não seja visível para o motorista, ele atua constantemente, enviando informações cruciais ao sistema eletrônico do carro. Em termos simples, sua função é monitorar e transmitir os níveis de pressão de determinados sistemas — como óleo, combustível, ar, turbo e pneus — garantindo que o motor e outros componentes trabalhem dentro dos parâmetros ideais de segurança e eficiência.

Com a crescente eletrificação e automação dos veículos, a quantidade de sensores instalados em um automóvel aumentou significativamente. O sensor de pressão é um dos mais fundamentais porque seu papel está diretamente ligado ao controle de desempenho e à prevenção de falhas. Sem ele, o carro não teria como identificar se há baixa pressão no óleo, excesso de pressão no combustível ou até mesmo se os pneus estão descalibrados, situações que poderiam comprometer a segurança e o consumo de energia do veículo.

Função do Sensor de Pressão no Sistema Automotivo

O sensor de pressão automotivo converte variações de pressão em sinais elétricos que são interpretados pela unidade de controle eletrônico (ECU). Essa central analisa os dados em tempo real e ajusta automaticamente o funcionamento do motor, da injeção eletrônica, do turbo e de outros sistemas para manter a estabilidade do veículo.

Por exemplo, se o sensor de pressão de óleo detecta que o nível está abaixo do ideal, o módulo do carro aciona uma luz de alerta no painel, indicando ao motorista que é hora de verificar o sistema de lubrificação. Da mesma forma, o sensor MAP, responsável pela medição da pressão do ar no coletor de admissão, envia informações que ajudam a calcular a quantidade ideal de combustível a ser injetada.

Essas leituras permitem que o carro mantenha melhor desempenho, menor consumo de combustível e menor emissão de poluentes, além de evitar danos prematuros em componentes críticos. Em suma, a função do sensor de pressão é garantir que o sistema automotivo opere com precisão e equilíbrio, proporcionando mais segurança e durabilidade ao veículo.

Importância do Sensor de Pressão para o Desempenho e Segurança

O sensor de pressão automotivo atua como os “olhos e ouvidos” da central eletrônica do carro. Sem ele, o sistema não conseguiria detectar mudanças sutis que podem indicar falhas em funcionamento. Em veículos modernos, até pequenas variações de pressão podem causar problemas significativos, como falhas no motor, perda de potência, aumento do consumo de combustível e superaquecimento.

A segurança também depende diretamente da precisão desses sensores. Um sensor de pressão dos pneus (TPMS), por exemplo, ajuda a evitar acidentes ao alertar o motorista sobre pneus descalibrados ou murchos, o que compromete a estabilidade e aumenta o risco de derrapagens. Já o sensor de pressão de combustível assegura que a mistura ar-combustível esteja dentro dos parâmetros corretos, evitando falhas de ignição e garantindo uma queima eficiente.

Além disso, os sensores de pressão ajudam na redução de emissões poluentes, já que mantêm o funcionamento do motor dentro dos limites ideais de eficiência. Dessa forma, eles contribuem não apenas para a performance do veículo, mas também para a sustentabilidade ambiental e para o atendimento das normas de controle de emissões exigidas pelos órgãos reguladores.

Principais Tipos de Sensores de Pressão Automotivos

Embora existam diversos modelos de sensores de pressão automotivos, quatro tipos se destacam por sua importância e frequência de uso nas oficinas mecânicas. Cada um possui uma aplicação específica e desempenha um papel essencial no equilíbrio e funcionamento do veículo. A seguir, veremos como cada um atua e quais são suas particularidades.

1. Sensor de Pressão do Óleo

O sensor de pressão do óleo é responsável por monitorar a pressão do sistema de lubrificação do motor. Ele garante que o óleo esteja circulando corretamente entre as partes móveis, reduzindo o atrito e evitando o superaquecimento.

Quando o sensor detecta uma queda de pressão, ele envia um sinal para a ECU, que aciona imediatamente a luz de advertência no painel. Isso alerta o motorista para parar o veículo e verificar o nível de óleo antes que o motor seja danificado.

Os principais motivos para falhas nesse sensor incluem:

-

Acúmulo de impurezas no óleo;

-

Uso de lubrificantes inadequados;

-

Desgaste natural do componente;

-

Problemas na bomba de óleo.

A manutenção preventiva é essencial para evitar falsos alertas e garantir que o motor funcione com a pressão correta. Trocas regulares de óleo e o uso de produtos recomendados pelo fabricante são fundamentais para prolongar a vida útil do sensor e do motor.

2. Sensor MAP (Manifold Absolute Pressure)

O sensor MAP, também conhecido como sensor de pressão absoluta do coletor de admissão, mede a pressão do ar que entra no motor. Essas informações permitem que a ECU calcule a quantidade exata de combustível a ser injetada, garantindo uma combustão ideal.

Um sensor MAP defeituoso pode causar diversos problemas, como falhas na marcha lenta, perda de potência, aumento do consumo e até emissão excessiva de gases. Por isso, é um dos sensores mais verificados em diagnósticos automotivos.

Entre as causas mais comuns de falha estão:

-

Contaminação por óleo ou sujeira;

-

Mau contato nos conectores elétricos;

-

Danos internos por calor ou vibração;

-

Falhas no sistema de vácuo.

A substituição ou limpeza do sensor MAP deve ser feita sempre que forem identificados valores fora do padrão nas leituras de pressão do coletor. Além disso, o uso de scanners automotivos ajuda os profissionais a identificar anomalias com precisão, evitando trocas desnecessárias.

3. Sensor de Pressão dos Pneus (TPMS)

O TPMS (Tire Pressure Monitoring System), ou sistema de monitoramento da pressão dos pneus, é um item de segurança obrigatório em muitos veículos modernos. Ele utiliza sensores instalados nas rodas para medir a pressão interna dos pneus e envia as informações ao painel do motorista.

Se houver queda de pressão em um ou mais pneus, o sistema emite um alerta visual ou sonoro. Isso permite corrigir a calibração antes que o desgaste irregular dos pneus ou o aumento do consumo de combustível ocorram.

A importância desse sensor vai além do conforto: pneus com pressão incorreta reduzem a aderência ao solo e aumentam significativamente o risco de acidentes. Além disso, a calibragem incorreta pode causar danos à suspensão e aos freios.

Entre os principais problemas do TPMS estão:

-

Desgaste da bateria interna do sensor (nos modelos sem fio);

-

Quebra durante a troca de pneus;

-

Interferências eletrônicas.

Por isso, é essencial realizar inspeções periódicas e substituir o sensor sempre que necessário para manter a segurança e o desempenho do veículo.

4. Sensor de Pressão do Combustível

O sensor de pressão do combustível tem a função de monitorar a pressão na linha de alimentação do motor, garantindo que o combustível chegue aos injetores com a força necessária para a queima ideal.

Se o sensor indicar valores incorretos, a ECU pode ajustar de forma errada a quantidade de combustível injetado, o que compromete o desempenho do motor e aumenta o consumo.

Os sintomas mais comuns de falha nesse sensor incluem:

-

Dificuldade para dar partida;

-

Perda de potência em acelerações;

-

Consumo elevado;

-

Luz de alerta acesa no painel.

As causas mais frequentes são:

-

Contaminação por partículas no combustível;

-

Falhas no regulador de pressão;

-

Danos nos conectores elétricos.

Um sensor de pressão do combustível em boas condições é essencial para que o sistema de injeção funcione de forma equilibrada e econômica. Oficinas especializadas utilizam manômetros e scanners para comparar os valores de leitura com os padrões do fabricante e determinar se a substituição é necessária.

Como os Sensores de Pressão Trabalham em Conjunto

Cada sensor de pressão automotivo desempenha um papel individual, mas todos operam em conjunto com outros sensores do veículo, como o sensor de temperatura, de rotação e de oxigênio. Essa integração forma uma rede de monitoramento constante, que permite que o sistema eletrônico do carro ajuste automaticamente a mistura de ar e combustível, o tempo de ignição e a pressão do turbo.

Quando um desses sensores falha, o equilíbrio é comprometido. Por exemplo, um sensor MAP com leitura incorreta pode fazer com que a ECU injete mais combustível do que o necessário, resultando em perda de eficiência e aumento nas emissões. Da mesma forma, um sensor de óleo com defeito pode causar desligamento automático do motor para evitar danos.

Essa interconexão reforça a importância de manter todos os sensores em bom estado, pois o bom funcionamento de um depende, em parte, das informações fornecidas pelos outros.

A Tecnologia por Trás do Sensor de Pressão Automotivo

Os sensores de pressão utilizam diferentes tecnologias para medir a pressão e converter em sinais elétricos. As mais comuns incluem:

-

Piezoelétrico: utiliza cristais que geram tensão elétrica conforme sofrem deformações.

-

Capacitivo: mede a variação de capacitância entre duas placas conforme a pressão muda.

-

Resistivo: detecta mudanças na resistência elétrica de um material sensível à pressão.

Essas tecnologias permitem medições extremamente precisas, mesmo em condições severas de temperatura e vibração. Atualmente, os sensores estão se tornando cada vez mais inteligentes e conectados, integrando-se a sistemas de diagnóstico remoto e comunicação sem fio, o que facilita o monitoramento em tempo real.

Manutenção e Cuidados com os Sensores de Pressão

Para garantir o desempenho ideal do sensor de pressão automotivo, é importante seguir algumas boas práticas:

-

Manter a limpeza dos sistemas de ar, óleo e combustível, evitando contaminações;

-

Utilizar peças originais ou de qualidade equivalente;

-

Realizar diagnósticos periódicos com scanners automotivos;

-

Verificar o torque de instalação para evitar danos físicos;

-

Substituir sensores desgastados conforme a recomendação do fabricante.

Uma simples verificação durante revisões preventivas pode evitar falhas graves e prejuízos significativos.

Por Que o Sensor de Pressão É um dos Mais Trocados nas Oficinas

Quando se fala em manutenção automotiva moderna, poucos componentes geram tanta substituição quanto o sensor de pressão automotivo. Esse pequeno dispositivo, essencial para o funcionamento de sistemas eletrônicos e mecânicos do veículo, é frequentemente responsável por acender luzes de advertência no painel e exigir atenção dos reparadores. Mas por que ele está entre os itens mais trocados nas oficinas mecânicas?

A resposta envolve uma combinação de fatores: a alta sensibilidade do sensor, a exposição constante a condições extremas e o uso inadequado por parte dos motoristas. Além disso, o avanço tecnológico dos veículos — que agora contam com dezenas de sensores — tornou o sistema mais preciso, mas também mais suscetível a falhas elétricas, contaminações e mau uso. A seguir, vamos entender em detalhes os motivos de troca do sensor de pressão, os problemas mais comuns e as boas práticas que podem reduzir sua substituição prematura.

A Frequência de Troca do Sensor de Pressão nas Oficinas

Nas oficinas de todo o país, é comum que o sensor de pressão automotivo apareça entre os componentes mais substituídos durante manutenções corretivas. De acordo com levantamentos de fabricantes e distribuidores do setor automotivo, estima-se que cerca de 25% dos diagnósticos relacionados à injeção eletrônica envolvem falhas em sensores, e o sensor de pressão é um dos principais entre eles.

Isso ocorre porque o sensor de pressão está presente em diversas partes do veículo — como no sistema de óleo, combustível, ar e pneus — e cada um deles trabalha sob condições diferentes, muitas vezes severas. Em motores turboalimentados, por exemplo, o sensor MAP (Manifold Absolute Pressure) é constantemente submetido a altas temperaturas e vibrações intensas, fatores que aceleram o desgaste de seus componentes eletrônicos.

Além disso, muitos veículos que chegam às oficinas já passaram por manutenções anteriores feitas com peças de baixa qualidade ou instalações incorretas, o que compromete a durabilidade do sensor. Essa realidade explica por que os reparadores identificam o sensor de pressão como um dos itens que mais retornam para substituição em revisões de rotina.

Motivos de Troca do Sensor de Pressão

Os motivos de troca do sensor de pressão variam conforme o tipo de veículo, as condições de uso e o histórico de manutenção. No entanto, é possível listar os principais fatores responsáveis por sua substituição recorrente. Cada um deles está relacionado a um aspecto técnico que afeta diretamente o desempenho e a durabilidade do componente.

1. Desgaste Natural: o Fator Inevitável

Assim como qualquer componente eletrônico exposto a variações de temperatura, vibração e umidade, o sensor de pressão automotivo sofre desgaste ao longo do tempo.

A maioria dos sensores é composta por elementos piezoelétricos, resistivos ou capacitivos, que perdem precisão com o uso contínuo. Em veículos com alta quilometragem, é comum que o sensor comece a apresentar leituras imprecisas, enviando sinais errados para a ECU (Unidade de Controle Eletrônico).

Essas variações podem acionar luzes de advertência, alterar a mistura ar-combustível e até comprometer o funcionamento do motor. Quando isso acontece, o diagnóstico indica a necessidade de substituição.

O desgaste também pode ser acelerado por fatores externos, como:

-

Exposição prolongada a altas temperaturas;

-

Vibrações constantes do motor;

-

Falta de limpeza nos sistemas de óleo ou combustível;

-

Uso de lubrificantes ou combustíveis inadequados.

Por isso, mesmo com manutenção regular, o sensor de pressão tem uma vida útil limitada — geralmente entre 60.000 e 100.000 km, dependendo do tipo e da aplicação.

2. Falhas Elétricas ou Eletrônicas: o Inimigo Invisível

Outro motivo frequente para a substituição do sensor é a falha elétrica. Como o componente é conectado à central eletrônica por fios e conectores, qualquer interrupção na corrente elétrica pode causar erros de leitura.

Essas falhas são muitas vezes causadas por:

-

Oxidação nos terminais do conector;

-

Rompimento do chicote elétrico;

-

Curto-circuitos causados por umidade ou vibração;

-

Defeitos internos nos circuitos do sensor.

Em muitos casos, o sensor em si não está completamente danificado, mas a comunicação com a ECU é comprometida, fazendo com que o sistema interprete uma falha. É o famoso “erro falso” que acende a luz de advertência no painel.

No entanto, como o custo de mão de obra e diagnóstico pode ser elevado, muitas oficinas optam por substituir o sensor de pressão diretamente, garantindo que o sistema volte a operar corretamente.

Por isso, recomenda-se que o profissional sempre teste o chicote elétrico e os conectores antes de realizar a troca. Essa verificação simples pode evitar substituições desnecessárias e economizar tempo e dinheiro.

3. Contaminação por Óleo, Combustível ou Umidade

A contaminação é uma das causas mais comuns de falha e um dos principais problemas no sensor de pressão. Isso acontece porque o sensor está em contato direto com substâncias como óleo, combustível e ar comprimido, que podem conter impurezas ou umidade.

Quando resíduos sólidos ou líquidos penetram no interior do sensor, eles comprometem o diafragma interno responsável pela medição de pressão. Essa obstrução causa leituras incorretas e, em casos mais graves, curto-circuitos.

Alguns exemplos típicos de contaminação:

-

Sensor de pressão do óleo: partículas metálicas em suspensão podem entupir o orifício de medição;

-

Sensor de pressão do combustível: impurezas na gasolina ou etanol geram depósitos que prejudicam o sinal elétrico;

-

Sensor MAP: resíduos de óleo e carbonização do motor alteram a leitura da pressão do ar.

A melhor forma de evitar esse tipo de problema é realizar limpezas preventivas e substituir filtros (de ar, óleo e combustível) dentro do prazo recomendado pelo fabricante. Essas medidas simples prolongam a vida útil do sensor e evitam diagnósticos incorretos.

4. Uso de Peças de Baixa Qualidade: um Erro Comum

Um dos motivos mais recorrentes de troca do sensor de pressão está relacionado à utilização de peças paralelas de baixa qualidade.

Sensores falsificados ou produzidos com materiais inferiores apresentam menor precisão e resistência a altas temperaturas. Isso resulta em falhas prematuras, mesmo quando o componente é novo. Além disso, a calibração inadequada pode gerar leituras erradas, confundindo o sistema eletrônico do veículo.

Infelizmente, esse é um problema frequente em oficinas que buscam reduzir custos imediatos, sem considerar o impacto a longo prazo. A instalação de sensores sem certificação também compromete a confiabilidade do diagnóstico e pode causar:

-

Aumento no consumo de combustível;

-

Luz de advertência constante no painel;

-

Desempenho irregular do motor;

-

Necessidade de substituição em poucos meses.

A recomendação é sempre optar por sensores originais ou de fabricantes reconhecidos, preferencialmente com garantia e compatibilidade comprovada com o modelo do veículo. Embora o custo inicial seja maior, o investimento compensa em durabilidade e segurança.

5. Instalação Incorreta ou Falta de Manutenção Preventiva

A instalação incorreta é uma das principais causas de retorno de veículos às oficinas. O sensor de pressão automotivo é uma peça sensível e requer cuidados específicos durante o processo de montagem.

Alguns erros comuns incluem:

-

Aplicar torque excessivo, danificando a rosca ou o corpo do sensor;

-

Não utilizar vedantes adequados;

-

Instalar o sensor em local contaminado por óleo ou poeira;

-

Desconectar e reconectar o sensor com o sistema ainda pressurizado.

Essas falhas podem gerar vazamentos, leituras incorretas ou até a queima do sensor. Em veículos com sistemas eletrônicos complexos, uma simples má conexão pode afetar todo o funcionamento do motor.

Outro ponto importante é a ausência de manutenção preventiva. Muitos motoristas só verificam os sensores quando o painel indica falha, mas é fundamental inspecionar os componentes eletrônicos periodicamente.

Durante revisões regulares, o mecânico deve:

-

Verificar o estado do chicote elétrico;

-

Avaliar a integridade dos conectores;

-

Testar o sensor com um scanner automotivo;

-

Limpar os componentes em áreas com acúmulo de resíduos.

Essas ações preventivas reduzem significativamente a necessidade de trocas e aumentam a confiabilidade do sistema eletrônico.

Problemas Comuns no Sensor de Pressão

Além dos fatores que causam a substituição, é importante entender os problemas comuns no sensor de pressão que se manifestam no dia a dia. Esses sintomas ajudam a identificar a origem da falha e evitam diagnósticos equivocados.

| Problema Comum | Causa Provável | Consequência no Veículo |

|---|---|---|

| Leituras imprecisas | Desgaste ou contaminação | Marcha lenta irregular, falhas no motor |

| Falhas intermitentes | Conectores oxidados | Luz do painel acendendo e apagando |

| Sem sinal elétrico | Circuito rompido ou curto | Falha total do sistema eletrônico |

| Vazamento de óleo ou combustível | Instalação incorreta | Queda de pressão e risco de danos |

| Código de erro no scanner | Sensor fora de calibração | Ajuste incorreto na ECU |

Esses sintomas exigem atenção imediata, pois podem afetar diretamente o desempenho e a segurança do veículo.

Consequências de Não Substituir o Sensor de Pressão com Defeito

Ignorar os sinais de falha no sensor de pressão automotivo pode ter consequências sérias. Como o componente é responsável por fornecer informações vitais à ECU, qualquer erro em sua leitura compromete toda a gestão do motor.

As principais consequências incluem:

-

Aumento do consumo de combustível devido à mistura ar-combustível incorreta;

-

Perda de potência e dificuldade em manter o funcionamento estável;

-

Superaquecimento do motor, especialmente em casos de falha no sensor de óleo;

-

Desgaste prematuro de componentes, como bomba de combustível e bicos injetores;

-

Aumento da emissão de poluentes;

-

Risco de acidentes, no caso de sensores de pneus defeituosos (TPMS).

Esses problemas reforçam a necessidade de substituir o sensor assim que uma falha é detectada, sempre utilizando peças de procedência confiável.

Como Reduzir a Frequência de Troca do Sensor de Pressão

A boa notícia é que muitos dos motivos de troca do sensor de pressão podem ser evitados com práticas simples. Veja algumas recomendações essenciais:

-

Faça manutenção preventiva regularmente.

Limpezas e inspeções evitam o acúmulo de resíduos e detectam falhas elétricas precocemente. -

Utilize peças originais ou certificadas.

Componentes de qualidade garantem precisão e durabilidade. -

Substitua filtros de ar, óleo e combustível dentro do prazo.

Isso reduz a contaminação que danifica os sensores. -

Evite lavar o motor com jatos de alta pressão.

A umidade pode penetrar nos conectores e causar curto-circuitos. -

Capacite os profissionais da oficina.

O treinamento técnico é essencial para diagnóstico e instalação corretos. -

Verifique códigos de erro com scanners automotivos.

Equipamentos modernos permitem identificar falhas de forma rápida e precisa.

Com essas medidas, a vida útil do sensor pode aumentar significativamente, reduzindo custos e garantindo melhor desempenho do veículo.

Sintomas de Falha no Sensor de Pressão

O sensor de pressão automotivo é uma das peças mais importantes do sistema eletrônico de um veículo. Sua função é monitorar a pressão de fluidos e gases — como óleo, ar, combustível e até a pressão dos pneus — enviando informações precisas à central eletrônica (ECU). A partir desses dados, o sistema realiza ajustes automáticos no funcionamento do motor e em outros componentes, garantindo o equilíbrio ideal entre desempenho, consumo e segurança.

Quando esse sensor começa a apresentar falhas, todo o comportamento do veículo pode ser afetado. O motor perde eficiência, o consumo de combustível aumenta e, em muitos casos, o carro aciona luzes de advertência no painel, indicando que algo não está certo.

No entanto, nem sempre o problema está, de fato, no sensor. Um diagnóstico incorreto pode levar à substituição desnecessária do componente, gerando custos e retrabalho. Por isso, é fundamental reconhecer os principais sintomas de falha no sensor de pressão, entender o que eles significam e como confirmar o defeito antes de realizar a troca.

A seguir, você vai conhecer os sinais mais comuns de mau funcionamento, os motivos pelos quais eles acontecem e as melhores práticas para evitar diagnósticos errados.

1. Luz de Advertência Acesa no Painel

Um dos primeiros sinais que chamam a atenção do motorista quando há falha no sensor de pressão automotivo é o acendimento da luz de advertência no painel. Esse alerta pode se manifestar de diferentes formas, dependendo do tipo de sensor afetado e do sistema em que ele atua.

Por exemplo:

-

No caso do sensor de pressão do óleo, a luz com o ícone de uma lamparina acende indicando baixa pressão de lubrificação;

-

Já para o sensor MAP (Manifold Absolute Pressure), pode acender a luz de injeção eletrônica;

-

E para o sensor de pressão dos pneus (TPMS), surge o ícone de um pneu com ponto de exclamação.

Essas luzes servem como um aviso preventivo, sinalizando que o sistema detectou uma anomalia. O problema é que muitas vezes o alerta é interpretado de forma genérica, e o sensor acaba sendo substituído sem uma verificação mais profunda.

Em alguns casos, a luz acende não porque o sensor está realmente danificado, mas devido a:

-

Conectores com mau contato;

-

Oxidação nos terminais;

-

Falhas na alimentação elétrica;

-

Leituras temporariamente fora do padrão.

Por isso, antes de trocar o componente, o ideal é utilizar um scanner automotivo para ler os códigos de erro e confirmar se o defeito está realmente no sensor. Essa prática evita trocas desnecessárias e garante um diagnóstico mais preciso.

2. Leitura Incorreta no Scanner

O scanner automotivo é uma das principais ferramentas para diagnosticar falhas eletrônicas. Ele permite acessar os dados que o sensor envia à ECU e verificar se as leituras estão dentro dos parâmetros normais.

Quando o sensor de pressão apresenta defeito, as leituras podem aparecer de forma inconsistente ou completamente incorreta. Por exemplo:

-

Um sensor de pressão do óleo pode indicar valores zerados mesmo com o motor funcionando;

-

O sensor MAP pode apresentar valores fixos, sem variação de pressão conforme o acelerador é acionado;

-

O sensor de combustível pode mostrar pressão muito alta ou muito baixa sem motivo aparente.

Essas leituras erradas são sinais de que o sensor pode estar com defeito interno, ou de que há interferência elétrica no circuito. Em alguns casos, o problema não é o sensor em si, mas sim o chicote ou o conector.

Além disso, há situações em que o scanner mostra códigos de erro relacionados ao sistema de pressão, mas o defeito é causado por outro componente. Por exemplo:

-

Vazamentos de ar no sistema de admissão podem gerar códigos de falha do sensor MAP;

-

Entupimentos no filtro de óleo podem provocar alertas no sensor de pressão do óleo;

-

Bomba de combustível com defeito pode causar leituras anormais no sensor de pressão da linha de combustível.

Esses exemplos mostram que a interpretação correta das leituras é essencial. Um profissional qualificado deve comparar os valores com as especificações do fabricante e realizar testes complementares antes de decidir pela substituição do sensor.

3. Falhas no Desempenho do Motor

Outro sintoma frequente de problemas no sensor de pressão é a queda perceptível no desempenho do motor. Como esse sensor é responsável por enviar dados fundamentais para o cálculo da mistura ar-combustível e para o controle da injeção eletrônica, qualquer falha nas leituras afeta diretamente a performance do veículo.

O motorista pode perceber sintomas como:

-

Perda de potência durante acelerações;

-

Dificuldade para manter velocidade constante;

-

Motor engasgando ou morrendo em marcha lenta;

-

Falhas de ignição e trancos ao trocar de marcha.

Esses sinais indicam que a ECU está recebendo dados incorretos e fazendo ajustes errados na mistura de combustível ou no tempo de ignição.

Por exemplo:

-

Se o sensor MAP envia uma leitura de pressão incorreta, o sistema pode injetar mais combustível do que o necessário, causando mistura rica e perda de eficiência;

-

Se o sensor de pressão do combustível indicar valores baixos, a ECU pode aumentar o tempo de injeção, provocando excesso de consumo;

-

Já se o sensor de pressão do óleo não reporta corretamente o fluxo, o sistema pode reduzir o desempenho para proteger o motor.

O problema é que, em muitos casos, o motorista interpreta a perda de potência como um defeito em peças maiores — como bomba de combustível ou bicos injetores — e acaba autorizando reparos desnecessários. Por isso, o diagnóstico do sensor de pressão deve ser sempre uma das primeiras etapas na análise de falhas de performance.

4. Aumento no Consumo de Combustível

Um dos sintomas mais perceptíveis de falha no sensor de pressão é o aumento repentino no consumo de combustível.

Como o sensor de pressão é responsável por medir variáveis essenciais — como a pressão do ar no coletor, a pressão do combustível na linha de injeção e até o equilíbrio entre pressão e vácuo — qualquer erro nesses valores faz com que o sistema de injeção calcule de forma incorreta a quantidade ideal de combustível a ser injetada.

O resultado é uma queima ineficiente e, consequentemente, maior consumo.

Por exemplo:

-

Se o sensor MAP indicar uma pressão menor do que a real, a ECU entende que o motor precisa de mais combustível e enriquece a mistura;

-

Um sensor de pressão do combustível com falha pode fazer a ECU compensar a leitura errada aumentando o tempo de injeção;

-

Um sensor de pressão do óleo com mau funcionamento pode alterar o regime de trabalho do motor, aumentando o atrito e reduzindo a eficiência.

Além do aumento de consumo, a queima irregular também pode gerar:

-

Emissão de gases poluentes acima do normal;

-

Odor forte de combustível não queimado;

-

Fumaça escura no escapamento;

-

Falhas na marcha lenta e nas retomadas.

Esses sintomas muitas vezes levam o motorista a acreditar que o problema está nos bicos injetores, nas velas ou na bomba de combustível, quando, na verdade, o verdadeiro culpado é o sensor de pressão automotivo.

Para confirmar a causa, o ideal é realizar testes comparativos com o scanner, verificando a coerência dos dados fornecidos pelo sensor em diferentes regimes de rotação. Caso o valor de pressão se mantenha estático ou varie fora do padrão, é sinal de que o sensor deve ser substituído.

5. Ruídos e Funcionamento Irregular do Motor

Em alguns casos, o mau funcionamento do sensor de pressão pode provocar ruídos anormais e oscilações no funcionamento do motor. Isso ocorre porque a ECU, ao receber informações incorretas, ajusta de forma errada a injeção, a ignição e o controle de marcha lenta.

Esses erros geram sintomas como:

-

Vibrações excessivas em marcha lenta;

-

Estalos ou “pipocos” no escapamento;

-

Aceleração irregular, com variação repentina de rotação;

-

Dificuldade para manter o motor ligado após a partida.

O comportamento irregular é especialmente perceptível em motores com sistema de injeção multiponto, onde a precisão das leituras de pressão é essencial.

Se o sensor MAP ou o sensor de combustível envia um sinal fora do padrão, o motor perde a referência ideal de mistura e entra em modo de emergência, alterando o desempenho e o som do funcionamento.

Em situações mais graves, o sistema pode entrar em modo de proteção, limitando a rotação e reduzindo a potência para evitar danos. Embora isso seja um mecanismo de segurança, ele indica que algo está errado no sistema de medição de pressão.

Nesses casos, o reparador deve verificar também o sistema de alimentação de ar e combustível, pois vazamentos, entupimentos ou mangueiras ressecadas podem causar leituras incorretas que imitam uma falha no sensor.

6. O Perigo do Diagnóstico Incorreto: Trocas Desnecessárias

Um dos maiores desafios nas oficinas é distinguir entre uma falha real no sensor de pressão e um erro causado por outro componente.

Isso porque os sensores trabalham de forma integrada com diversos sistemas — de admissão, lubrificação, injeção e controle de emissões. Qualquer anomalia em um desses sistemas pode refletir em leituras erradas, levando o profissional a acreditar que o problema está no sensor.

Por exemplo:

-

Um vazamento de ar no coletor de admissão pode alterar a pressão e fazer parecer que o sensor MAP está defeituoso;

-

Uma bomba de combustível com pressão irregular pode causar códigos de erro no sensor de combustível;

-

Um filtro de óleo entupido pode levar o sensor de pressão do óleo a indicar falha, mesmo estando funcional.

Esses exemplos mostram que substituir o sensor sem confirmar o defeito é um erro comum e caro. Além do custo da peça, há o tempo de desmontagem e o risco de persistência do problema.

Por isso, o diagnóstico deve ser realizado com metodologia técnica, seguindo etapas como:

-

Verificação visual e limpeza do sensor e do conector elétrico;

-

Teste com multímetro para verificar continuidade e tensão de referência;

-

Leitura com scanner automotivo para comparar valores em diferentes condições de rotação;

-

Análise dos dados em tempo real para verificar se as variações de pressão são coerentes;

-

Comparação com parâmetros do fabricante.

Somente após confirmar que o sensor está realmente enviando sinais incorretos é que a substituição deve ser realizada.

Um diagnóstico incorreto não apenas gera custos desnecessários, como também mascara o problema real, comprometendo a eficiência do sistema e a confiança do cliente na oficina.

Como Diagnosticar Problemas no Sensor de Pressão

O diagnóstico de sensor de pressão é uma etapa essencial para qualquer oficina mecânica moderna. Esse pequeno componente eletrônico, responsável por medir e transmitir a pressão de sistemas como óleo, ar, combustível e pneus, desempenha um papel vital na eficiência e segurança do veículo. Quando apresenta falhas, o carro pode sofrer perda de desempenho, consumo elevado de combustível, falhas no motor e até danos graves se o problema não for identificado a tempo.

No entanto, diagnosticar corretamente uma falha no sensor de pressão automotivo exige atenção, técnica e o uso de ferramentas adequadas. Um erro comum é substituir o sensor sem confirmar a origem real do defeito, o que leva a trocas desnecessárias e insatisfação do cliente. Por isso, seguir um passo a passo estruturado de análise é fundamental para identificar se o sensor está realmente com problema ou se o defeito vem de outra parte do sistema.

Por que o Diagnóstico Correto é Essencial

Os veículos modernos são repletos de sensores interconectados, e o sensor de pressão é um dos mais importantes para o funcionamento da injeção eletrônica, da lubrificação e até do sistema de segurança. Uma simples leitura incorreta pode causar ajustes equivocados na ECU (Unidade de Controle Eletrônico), comprometendo toda a performance do veículo.

Além disso, o custo de um diagnóstico errado pode ser alto. Substituir o sensor quando o problema é outro — como um chicote elétrico danificado ou uma mangueira de vácuo rachada — não apenas desperdiça dinheiro, mas também não resolve a falha. Portanto, o diagnóstico preciso evita retrabalhos e aumenta a confiabilidade da oficina.

Passo a Passo de Verificação do Sensor de Pressão

O processo de diagnóstico deve seguir uma sequência lógica e cuidadosa. Cada etapa tem uma função específica e ajuda o mecânico a identificar a causa raiz do problema.

1. Inspeção Visual e Limpeza

O primeiro passo do diagnóstico de sensor de pressão é a inspeção visual. Apesar de parecer simples, ela pode revelar defeitos que passam despercebidos nos testes eletrônicos.

Comece examinando o sensor e o ambiente ao seu redor. Busque por:

-

Vazamentos de óleo, combustível ou fluido de ar;

-

Acúmulo de sujeira, graxa ou umidade na região;

-

Trincas, deformações ou desgaste físico no corpo do sensor;

-

Conectores frouxos, oxidados ou quebrados;

-

Cabos partidos ou isolamentos ressecados.

A sujeira é uma das principais causas de mau funcionamento, pois pode obstruir o orifício de medição e comprometer a leitura da pressão. Em sensores MAP (pressão do ar), por exemplo, resíduos de óleo do sistema de admissão podem alterar completamente os valores detectados.

Por isso, antes de qualquer teste elétrico, é essencial limpar o sensor com produtos adequados, como sprays de limpeza para componentes eletrônicos. Evite usar solventes agressivos que possam danificar o material sensível.

Após a limpeza, reinstale o sensor e verifique se o problema persiste. Em muitos casos, uma simples higienização já é suficiente para restaurar o funcionamento normal do componente, evitando trocas desnecessárias.

2. Teste com Multímetro ou Scanner Automotivo

Depois da inspeção física, o próximo passo é realizar testes elétricos com um multímetro ou um scanner automotivo, ferramentas essenciais para detectar falhas internas no sensor e verificar se há continuidade e sinal adequado.

Teste com Multímetro

O multímetro é utilizado para medir a resistência, a tensão de alimentação e o sinal de saída do sensor. Para isso:

-

Desconecte o sensor da ECU.

-

Ligue o multímetro em escala de tensão contínua (VDC).

-

Verifique se há tensão de referência (geralmente 5V) no fio de alimentação.

-

Teste o fio de retorno (terra) para garantir que não haja interrupção.

-

Meça a tensão do sinal enquanto o motor está em funcionamento — ela deve variar conforme a pressão aplicada.

Se a tensão não variar ou permanecer fora dos limites especificados pelo fabricante, há fortes indícios de falha no sensor ou no circuito elétrico.

Teste com Scanner Automotivo

O scanner automotivo é uma ferramenta avançada que permite ler os dados em tempo real da ECU. Ele exibe as leituras do sensor e permite comparar com os valores esperados.

Durante o teste:

-

Conecte o scanner à porta OBD-II do veículo;

-

Ligue o motor e observe os parâmetros relacionados ao sensor de pressão;

-

Aumente gradualmente a rotação e veja se as leituras variam de forma proporcional;

-

Compare os valores exibidos com os padrões do fabricante.

Por exemplo:

-

O sensor MAP deve indicar cerca de 1 bar (pressão atmosférica) com o motor desligado e valores mais baixos (0,3 a 0,7 bar) com o motor em marcha lenta;

-

O sensor de pressão do óleo deve registrar valores crescentes conforme a rotação aumenta;

-

O sensor de combustível deve mostrar pressão constante dentro da faixa especificada no manual técnico.

Caso o scanner mostre valores fixos, sem variação, ou leituras incompatíveis com a realidade, é sinal de que o sensor está com problema ou a fiação está comprometida.

3. Leitura de Códigos de Erro (OBD-II)

Os veículos equipados com sistema OBD-II (On-Board Diagnostics) permitem que as falhas eletrônicas sejam detectadas automaticamente pela ECU. Essa é uma das etapas mais importantes do diagnóstico de sensor de pressão, pois fornece códigos específicos que indicam qual componente está em falha.

Ao conectar o scanner automotivo na porta OBD-II, o equipamento exibirá códigos alfanuméricos, como P0106 (falha no sensor MAP) ou P0520 (falha no sensor de pressão do óleo). Cada código tem um significado e direciona o reparador para a área correta de análise.

A interpretação desses códigos deve ser feita com cuidado:

-

Um código de erro indica onde o problema foi detectado, não necessariamente o que está danificado.

-

É possível que o sensor esteja apenas registrando uma leitura anormal causada por outro componente defeituoso.

Por exemplo:

-

Se o sistema aponta P0106, pode ser que o problema esteja em uma mangueira de vácuo solta, e não no sensor MAP.

-

Um P0191 (falha no sensor de pressão do combustível) pode ser resultado de um regulador de pressão defeituoso.

Após identificar o código, apague o erro com o scanner, teste novamente o veículo e veja se o código reaparece. Se o alerta voltar, aí sim é hora de investigar mais a fundo o sensor.

Verificação da Integridade do Chicote e dos Conectores

Antes de concluir o diagnóstico, é essencial verificar se os fios e conectores que ligam o sensor à ECU estão em perfeito estado. Em muitos casos, o problema não está no sensor, mas na comunicação elétrica.

Para isso:

-

Desconecte o chicote e inspecione visualmente os pinos;

-

Procure sinais de oxidação, queimaduras ou pinos tortos;

-

Use o multímetro em modo de continuidade para verificar se há rompimentos nos fios;

-

Certifique-se de que a alimentação e o aterramento estejam corretos.

Problemas como mau contato, umidade e isolamentos danificados podem causar leituras falsas ou intermitentes. Corrigir o chicote ou substituir o conector pode resolver o problema sem precisar trocar o sensor.

Importância das Ferramentas de Diagnóstico Precisas

O uso de ferramentas adequadas faz toda a diferença no diagnóstico de sensor de pressão. A precisão das medições é o que garante um resultado confiável e evita substituições desnecessárias.

As principais ferramentas utilizadas são:

-

Scanner automotivo: ideal para leitura de códigos OBD-II, dados em tempo real e gráficos de variação de pressão;

-

Multímetro digital: mede tensões, resistências e continuidade elétrica com exatidão;

-

Manômetro ou vacuômetro: verifica a pressão real do sistema e permite comparar com os valores do sensor;

-

Osciloscópio automotivo: fornece análise detalhada do sinal elétrico, detectando picos e interferências que o scanner pode não identificar.

As oficinas que investem em equipamentos modernos e bem calibrados aumentam significativamente a precisão do diagnóstico. Além disso, a interpretação técnica dos dados é tão importante quanto o uso das ferramentas. Um scanner de última geração só será eficaz se o profissional souber analisar os resultados corretamente.

Erros Comuns no Diagnóstico de Sensor de Pressão

Mesmo com boas ferramentas, alguns erros frequentes ainda acontecem nas oficinas:

-

Trocar o sensor sem testar o sistema completo: o defeito pode estar na fiação, bomba de combustível ou válvula reguladora.

-

Desconsiderar a influência de outros sensores: o sensor de temperatura, por exemplo, pode interferir nas leituras de pressão do ar.

-

Ignorar falhas intermitentes: sensores que funcionam esporadicamente podem enganar o scanner.

-

Usar ferramentas desatualizadas: scanners antigos podem interpretar códigos incorretamente.

-

Comparar com dados genéricos: cada fabricante tem seus próprios parâmetros, e usar valores errados pode levar a diagnósticos incorretos.

Evitar esses erros exige atenção e conhecimento técnico. Um diagnóstico preciso é o resultado de um processo metódico, e não de suposições.

Diferença Entre Substituir e Fazer Manutenção do Sensor de Pressão

Quando se fala em sensor de pressão automotivo, uma das maiores dúvidas entre motoristas e até alguns reparadores é saber quando é realmente necessário substituir o componente e quando apenas a manutenção é suficiente para resolver o problema. Essa decisão é importante porque impacta diretamente o custo da manutenção, a confiabilidade do veículo e o tempo de reparo na oficina.

A substituição imediata nem sempre é a solução correta. Em muitos casos, o problema pode estar em fatores externos, como sujeira, mau contato elétrico ou até falhas no sistema que o sensor monitora — e não no sensor em si. Por outro lado, insistir em manter um componente que já apresenta falhas estruturais ou eletrônicas pode gerar danos mais sérios ao motor e aumentar o consumo de combustível.

1. Quando Realmente é Necessário Trocar o Sensor de Pressão

O sensor de pressão é um dispositivo eletrônico sensível que mede e transmite a pressão de sistemas essenciais — como óleo, combustível, ar e turbo — para a central eletrônica (ECU). Ele transforma a pressão em sinais elétricos, que são interpretados pelo sistema para ajustar o funcionamento do motor e de outros componentes.

Com o passar do tempo, o sensor pode apresentar falhas devido ao desgaste natural, à contaminação por fluídos e sujeira, ou a problemas elétricos. Em algumas situações, o reparo não é viável, e a substituição se torna a única solução.

Abaixo estão os principais casos em que o sensor de pressão automotivo deve ser trocado:

a) Falhas Internas Irreversíveis

Quando o sensor sofre curto-circuito interno ou rompimento dos componentes eletrônicos, ele deixa de enviar sinais corretos para a ECU. Isso pode causar:

-

Leitura nula ou valores fora da faixa de trabalho;

-

Luz de advertência persistente no painel;

-

Falhas no sistema de injeção eletrônica;

-

Códigos de erro constantes no scanner.

Nessas situações, a substituição é inevitável, pois sensores de pressão são dispositivos de precisão selados e não projetados para reparo interno.

b) Danos Físicos Visíveis

Impactos, vibrações excessivas ou instalação incorreta podem causar trincas, deformações ou rompimentos na carcaça do sensor. Quando isso ocorre, o sensor perde sua estanqueidade, e a leitura da pressão torna-se imprecisa.

Além disso, se o conector elétrico estiver quebrado ou oxidado, o sinal pode ser interrompido. Embora pequenos reparos no chicote sejam possíveis, o corpo do sensor danificado requer substituição completa para evitar falhas futuras.

c) Desgaste por Tempo de Uso

Mesmo em condições ideais de operação, o sensor de pressão automotivo tem vida útil limitada. A exposição constante a altas temperaturas, vibrações e variações de pressão causa degradação dos elementos piezoelétricos e resistivos internos.

Os fabricantes geralmente recomendam a substituição após determinada quilometragem — entre 60.000 e 100.000 km, dependendo do tipo e modelo. Se o sensor começa a apresentar leituras instáveis, mesmo após limpeza e checagem elétrica, é sinal de que atingiu o fim da vida útil.

d) Falhas Confirmadas no Diagnóstico Eletrônico

O diagnóstico com scanner automotivo é determinante para saber se a troca é necessária. Quando a leitura do sensor não acompanha a variação real de pressão (identificada com manômetro, vacuômetro ou teste dinâmico), significa que o componente perdeu sua capacidade de medição.

Códigos como P0106 (falha no sensor MAP) ou P0520 (falha no sensor de pressão do óleo) indicam que a substituição é a solução mais segura. Ignorar esses códigos pode comprometer o motor ou o sistema de combustível.

e) Falhas Intermitentes

Se o sensor funciona apenas em algumas condições — por exemplo, a frio ou em rotações específicas — e o problema retorna após resetar os códigos de erro, isso pode indicar falha intermitente causada por fissuras internas ou soldas defeituosas.

Esses casos são difíceis de reparar e exigem substituição, já que o comportamento do sensor torna-se imprevisível.

Em resumo: a substituição do sensor de pressão é necessária quando há falha eletrônica, dano físico ou perda definitiva de precisão. Nessas situações, a limpeza ou o reparo apenas mascaram o problema e podem agravar os danos.

2. Situações em Que a Limpeza ou Reparo Resolvem o Problema

Nem toda irregularidade na leitura de pressão significa que o sensor de pressão automotivo está defeituoso. Em muitos casos, uma limpeza adequada ou um reparo simples no conector elétrico é suficiente para restabelecer o funcionamento correto.

Isso acontece porque os sensores trabalham em ambientes sujeitos a contaminações — como sistemas de admissão, lubrificação e combustível — e qualquer resíduo pode interferir nas medições.

Veja as situações mais comuns em que a manutenção resolve o problema:

a) Acúmulo de Sujeira e Carbonização

Em sensores como o MAP (Manifold Absolute Pressure), que mede a pressão do ar no coletor de admissão, é comum o acúmulo de resíduos de óleo e fuligem. Essa sujeira forma uma película sobre o diafragma interno e altera a leitura de pressão.

Solução:

-

Remova o sensor com cuidado e limpe-o com um spray limpador de sensores eletrônicos ou carburador, evitando o uso de objetos pontiagudos.

-

Deixe secar naturalmente antes de reinstalar.

Essa simples limpeza costuma restaurar a precisão da leitura e eliminar falhas de código como P0106 e P0107.

b) Oxidação ou Mau Contato Elétrico

Um dos problemas mais comuns é o mau contato no conector do sensor de pressão. A umidade, o calor e o tempo podem causar oxidação nos terminais metálicos, gerando falhas intermitentes.

Solução:

-

Desconecte o chicote e aplique um limpador de contato elétrico.

-

Verifique se os pinos estão firmes e sem corrosão.

-

Reforce o encaixe, se necessário, e proteja com graxa dielétrica.

Essas ações simples eliminam falsos positivos e reduzem o risco de trocar um sensor que, na verdade, estava funcionando perfeitamente.

c) Mangueiras de Vácuo Danificadas

Nos sensores que dependem de leitura por pressão negativa — como o MAP e alguns sensores de turbo —, uma mangueira rachada ou desconectada pode provocar leituras incorretas.

Solução:

-

Inspecione as mangueiras e substitua as que estiverem ressecadas, rachadas ou soltas.

-

Após o reparo, apague os códigos de erro com o scanner e verifique se a leitura normaliza.

Muitos sensores acabam sendo substituídos por falhas que, na verdade, são causadas por vazamentos de ar no sistema.

d) Contaminação por Óleo ou Combustível

O sensor de pressão do óleo e o sensor de pressão do combustível estão diretamente expostos a fluidos que, com o tempo, acumulam resíduos e formam vernizes. Esses depósitos prejudicam a sensibilidade do sensor.

Solução:

-

Retire o sensor e realize uma limpeza superficial com pano e produto desengraxante próprio;

-

Se o orifício estiver obstruído, use ar comprimido com baixa pressão para desobstruir;

-

Evite aplicar pressão direta sobre o elemento sensor para não danificá-lo.

Após a limpeza, reinstale o componente e teste novamente a leitura. Em muitos casos, a pressão volta aos valores normais, eliminando a necessidade de substituição.

e) Cabos e Chicotes Danificados

Fios rompidos, isolamentos ressecados e interferências elétricas também podem causar leituras erradas no sensor. O reparo do chicote é simples e pode restaurar o funcionamento normal.

Solução:

-

Identifique o ponto de ruptura com um multímetro;

-

Faça o reparo com solda e isole com fita termo retrátil;

-

Evite emendas improvisadas, pois elas podem gerar resistência adicional.

Esse tipo de correção é muito mais econômica do que trocar o sensor inteiro, além de prevenir reincidências.

f) Falhas Temporárias no Sistema

Em alguns casos, o erro no sensor pode ser temporário — causado por variações de tensão na bateria, superaquecimento ou interferência de outros módulos eletrônicos.

Solução:

-

Desligue o veículo por alguns minutos e reconecte a bateria;

-

Faça uma limpeza de códigos com o scanner automotivo;

-

Teste o veículo novamente em diferentes condições de rotação e temperatura.

Se o erro não retornar, é sinal de que o problema era transitório e não requer substituição.

3. Como Evitar Substituições Desnecessárias

A substituição prematura de sensores é um erro comum nas oficinas. Muitas vezes, o componente é trocado antes mesmo de confirmar se o defeito é realmente dele. Isso acontece por pressa no diagnóstico ou falta de análise técnica detalhada.

Evitar substituições desnecessárias não apenas economiza dinheiro, mas também aumenta a eficiência do reparo e melhora a reputação do profissional. Abaixo estão as melhores práticas para evitar trocas equivocadas:

a) Sempre Realizar Diagnóstico Completo

Antes de substituir o sensor, é essencial realizar um diagnóstico de sensor de pressão completo, incluindo:

-

Inspeção visual do componente e do ambiente ao redor;

-

Teste elétrico com multímetro para verificar alimentação e retorno;

-

Leitura com scanner automotivo, observando os parâmetros em tempo real;

-

Comparação dos dados com os valores de fábrica.

Somente após essas etapas é possível determinar se o sensor realmente está defeituoso ou se há falhas em outros sistemas.

b) Investir em Ferramentas de Diagnóstico Precis as

Um scanner automotivo atualizado e calibrado corretamente é indispensável para medir e interpretar com precisão as variações de pressão e tensão.

Equipamentos de baixa qualidade podem gerar leituras incorretas, levando à substituição indevida do sensor. Além disso, ferramentas complementares como osciloscópio e manômetro digital ajudam a validar os sinais elétricos e as pressões reais do sistema.

c) Usar Peças Originais ou Certificadas

Muitos sensores substituídos voltam a falhar em pouco tempo devido ao uso de peças paralelas de baixa qualidade. Elas não possuem a mesma calibração nem a mesma durabilidade que os componentes originais.

Optar por sensores homologados garante leituras estáveis e reduz o risco de retrabalho.

d) Manter a Manutenção Preventiva em Dia

Grande parte das falhas em sensores é consequência de falta de manutenção preventiva, como troca de filtros e fluidos.

-

Filtros de ar e combustível sujos aumentam a contaminação do sensor;

-

Óleo vencido gera resíduos que entopem o sensor de pressão do óleo;

-

Vazamentos e acúmulo de sujeira interferem nas leituras.

Portanto, realizar revisões regulares é a maneira mais simples e eficiente de prolongar a vida útil dos sensores.

e) Capacitar a Equipe Técnica

A interpretação correta dos sintomas é o que diferencia um diagnóstico profissional de uma substituição por tentativa e erro.

Treinar a equipe para ler corretamente os parâmetros do scanner, entender o funcionamento dos sistemas e identificar falhas elétricas é fundamental para reduzir erros e aumentar a confiabilidade dos serviços prestados.

Como Escolher o Sensor de Pressão Correto

Escolher o sensor de pressão correto é uma etapa fundamental para garantir o bom funcionamento do veículo e evitar falhas recorrentes no sistema eletrônico. Esse pequeno componente é responsável por medir e transmitir informações precisas sobre a pressão de fluidos e gases — como óleo, combustível, ar e turbo — para a central eletrônica (ECU). A partir dessas informações, o motor faz os ajustes necessários para manter o desempenho, a eficiência e a segurança.

No entanto, com a grande variedade de opções disponíveis no mercado, muitos motoristas e até profissionais da área acabam cometendo erros na hora de comprar sensor de pressão, seja pela escolha incorreta do modelo, pela utilização de peças paralelas sem procedência ou até por adquirir produtos falsificados.

1. Por que Escolher o Sensor de Pressão Correto é Tão Importante

O sensor de pressão automotivo é um dos principais responsáveis por garantir que o motor opere dentro dos parâmetros ideais. Quando ele envia informações incorretas, todo o sistema eletrônico é afetado — o carro pode perder potência, aumentar o consumo de combustível, acionar luzes de advertência no painel ou até sofrer danos em componentes internos.

Por isso, escolher o sensor de pressão correto não é apenas uma questão de preço, mas sim de desempenho, segurança e economia. Um sensor incompatível ou de má qualidade pode causar:

-

Erros no sistema de injeção eletrônica;

-

Falhas na leitura de pressão do óleo ou combustível;

-

Risco de superaquecimento;

-

Danos no motor e em outros sensores.

A escolha certa garante que as informações enviadas à ECU sejam precisas, mantendo o equilíbrio entre potência e consumo. Além disso, reduz a necessidade de manutenções frequentes e evita diagnósticos incorretos — algo comum quando se utilizam peças de procedência duvidosa.

2. Compatibilidade com o Veículo: o Primeiro Passo

O primeiro e mais importante critério na hora de comprar sensor de pressão é verificar a compatibilidade com o veículo. Cada modelo de carro possui sensores projetados com características específicas, como faixas de pressão, conectores, tipo de sinal elétrico e padrões de calibração.

Mesmo que dois sensores pareçam iguais externamente, suas configurações internas podem ser totalmente diferentes. Um pequeno erro de encaixe ou variação na tensão de operação pode comprometer a leitura, gerando falhas no sistema.

Para garantir que o sensor de pressão compatível seja o correto, siga estas recomendações:

a) Consulte o manual do veículo

O manual de manutenção do carro ou o catálogo técnico da montadora traz informações precisas sobre o código original da peça, o tipo de sensor e sua faixa de operação (em bar, psi ou kPa). Esse dado é fundamental para evitar erros na compra.

b) Verifique o código OEM

O código OEM (Original Equipment Manufacturer) é o número que identifica o sensor original do fabricante. Ao buscar por reposição, utilize esse código como referência. Dessa forma, você garante que o sensor novo será totalmente compatível com o sistema eletrônico do carro.

c) Compare o conector e o formato

Os sensores possuem diferentes tipos de conectores (2, 3 ou 4 pinos) e formatos (roscas, encaixes ou suportes). Compare o modelo antigo com o novo antes de instalar. Um conector diferente pode até encaixar, mas se a pinagem for invertida, o sistema pode não funcionar — ou pior, queimar o sensor.

d) Use ferramentas de busca de autopeças

Lojas especializadas e sites de fabricantes oferecem buscadores de compatibilidade. Basta inserir a marca, o modelo e o ano do veículo para encontrar o sensor de pressão compatível. Utilize apenas fontes confiáveis, preferencialmente as recomendadas pela montadora.

3. Marca e Qualidade: o Peso da Confiabilidade

Após confirmar a compatibilidade, o segundo critério essencial é avaliar a marca e a qualidade do sensor. Essa escolha influencia diretamente na precisão das medições, na durabilidade da peça e no desempenho geral do veículo.

Fabricantes renomados investem em tecnologia, calibração e controle de qualidade rigoroso para garantir que o sensor de pressão original funcione exatamente como o componente de fábrica. Já marcas genéricas ou de procedência duvidosa podem apresentar variações nas leituras, falhas prematuras e falta de proteção contra calor e vibração.

a) Prefira marcas reconhecidas

Opte por fabricantes que tenham histórico no mercado automotivo e forneçam sensores originais para montadoras. Marcas como Bosch, Delphi, Denso, Magneti Marelli e VDO, por exemplo, são referências mundiais em sensores automotivos. Elas seguem padrões de produção certificados e garantem compatibilidade com os sistemas eletrônicos originais.

b) Avalie o acabamento e o peso

Sensores originais têm acabamento refinado, logotipos gravados e peso compatível com o material de construção (metal e polímero técnico). Já peças falsificadas ou genéricas costumam ser mais leves, com encaixes folgados e marcações de baixa qualidade.

c) Verifique avaliações e recomendações

Antes de comprar, pesquise opiniões de mecânicos e clientes sobre a marca. Fóruns automotivos e sites de e-commerce especializados podem oferecer informações úteis sobre durabilidade e precisão dos sensores.

4. Origem do Produto: OEM x Paralelos

Outro ponto importante é entender a diferença entre sensores OEM e paralelos. Essa distinção ajuda a identificar qual tipo de sensor é mais indicado para o seu veículo e para o seu orçamento.

a) Sensor OEM (Original Equipment Manufacturer)

Os sensores OEM são fabricados pelas mesmas empresas que produzem as peças originais para as montadoras. Ou seja, o produto é idêntico ao que vem de fábrica, seguindo os mesmos padrões de desempenho, calibração e durabilidade.

Vantagens:

-

Precisão total nas medições;

-

Perfeita compatibilidade elétrica e mecânica;

-

Maior durabilidade e confiabilidade;

-

Garantia de qualidade do fabricante original.

Desvantagens:

-

Custo mais elevado em relação aos modelos paralelos;

-

Pode ter disponibilidade limitada em algumas regiões.

Apesar do preço mais alto, o sensor de pressão original OEM é a melhor escolha para quem busca segurança e desempenho de longo prazo.

b) Sensor Paralelo

Os sensores paralelos são produzidos por empresas independentes, que replicam o formato e a função dos sensores originais, mas com materiais e calibrações diferentes.

Vantagens:

-

Preço mais acessível;

-

Boa opção para veículos mais antigos ou de baixo valor comercial;

-

Variedade de marcas no mercado.

Desvantagens:

-

Maior risco de incompatibilidade elétrica;

-

Precisão inferior nas medições;

-

Vida útil reduzida;

-

Falta de garantia ou assistência técnica.

Se optar por um sensor de pressão compatível paralelo, escolha marcas que ofereçam certificação de qualidade e testes de funcionamento. Evite produtos sem procedência ou sem identificação clara do fabricante.

5. Garantia e Procedência: Segurança na Compra

A garantia é um indicativo de confiança e seriedade do fabricante. Antes de comprar, verifique se o produto possui nota fiscal, selo de qualidade e garantia contra defeitos de fabricação.

a) Garanta a procedência

Compre apenas em lojas autorizadas, concessionárias ou distribuidores oficiais. Isso assegura que o sensor de pressão original passou por controle de qualidade e não foi adulterado.

b) Confira o prazo de garantia

Sensores originais costumam oferecer de 3 meses a 1 ano de garantia, dependendo da marca. Produtos sem garantia são arriscados, pois podem apresentar falhas logo após a instalação, sem possibilidade de troca.

c) Exija nota fiscal

A nota fiscal é a única forma de comprovar a origem do produto e garantir o direito à troca ou reparo. Além disso, é um sinal de que a loja segue normas legais e trabalha com peças autênticas.

6. Riscos de Sensores Falsificados ou Inadequados

O mercado de autopeças enfrenta um grande problema com a venda de sensores de pressão falsificados ou inadequados. Esses produtos, muitas vezes vendidos como “originais” em plataformas online, são fabricados com materiais de baixa qualidade e não passam por testes de calibração.

O uso de um sensor falsificado pode gerar uma série de consequências graves:

a) Leitura incorreta de pressão

Sensores falsos enviam sinais imprecisos à ECU, levando o sistema a fazer ajustes errados no motor. Isso resulta em perda de potência, falhas na aceleração e aumento do consumo de combustível.

b) Danos a outros componentes

Um sensor de pressão inadequado pode sobrecarregar o sistema de injeção ou o circuito elétrico, danificando a ECU, bicos injetores e até a bomba de combustível.

c) Luz de advertência constante

A leitura incorreta provoca o acionamento contínuo da luz de falha no painel (check engine), gerando preocupação ao motorista e exigindo diagnósticos repetidos.

d) Falhas de segurança

Em sistemas como o TPMS (monitoramento da pressão dos pneus), sensores falsificados podem não emitir alertas quando a pressão está baixa, aumentando o risco de acidentes.

7. Dicas Práticas para Comprar Sensor de Pressão com Segurança

Para evitar dores de cabeça e garantir a melhor compra, siga estas dicas práticas:

-

Pesquise o código OEM e confirme a compatibilidade antes da compra.

-

Compre de revendedores confiáveis, preferencialmente autorizados pela marca.

-

Evite preços muito abaixo da média — eles costumam indicar produtos falsificados.

-

Confira o selo de autenticidade e a embalagem original.

-

Exija nota fiscal e verifique o prazo de garantia.

-

Evite instalar sensores genéricos sem confirmação de compatibilidade elétrica.

-

Peça ajuda a um mecânico especializado se tiver dúvidas sobre o modelo correto.

Essas medidas simples evitam gastos desnecessários e garantem o funcionamento ideal do sistema eletrônico do seu veículo.

Boas Práticas de Instalação e Cuidados com o Sensor de Pressão

A instalação correta do sensor de pressão automotivo é um fator decisivo para garantir o desempenho, a durabilidade e a precisão desse componente essencial do sistema eletrônico do veículo. Mesmo um sensor de alta qualidade pode falhar prematuramente se for instalado de forma incorreta, com torque inadequado, sem vedação apropriada ou exposto a condições ambientais adversas.

Mecânicos e reparadores experientes sabem que o sucesso da manutenção não depende apenas da substituição da peça, mas também do cuidado com o processo de montagem e calibração. Uma instalação mal executada pode causar desde vazamentos até leituras incorretas de pressão, resultando em falhas no motor, aumento de consumo e retorno do veículo à oficina.

A Importância de uma Instalação Correta

O sensor de pressão automotivo é responsável por converter variações de pressão — de óleo, combustível, ar ou turbo — em sinais elétricos que são enviados para a central eletrônica (ECU). Esses dados ajudam o sistema a ajustar a injeção de combustível, o tempo de ignição e a pressão de turbo, garantindo o equilíbrio ideal entre desempenho e economia.

No entanto, se o sensor for instalado incorretamente, mesmo que seja um sensor de pressão original, ele pode apresentar leituras erradas ou até se danificar fisicamente. Problemas comuns causados por instalação inadequada incluem:

-

Vazamentos de óleo ou combustível;

-

Leitura incorreta de pressão;

-

Queima prematura do sensor;

-

Luz de advertência acesa no painel;

-

Desempenho irregular do motor.

Por isso, seguir os procedimentos corretos de montagem é fundamental. Abaixo, estão os passos recomendados pelos fabricantes para garantir uma instalação segura e duradoura.

Procedimentos Corretos de Montagem

Cada tipo de sensor de pressão — seja de óleo, combustível, ar (MAP) ou pneus (TPMS) — possui especificações diferentes, mas o processo de instalação segue princípios gerais que devem ser respeitados.

a) Desligue o sistema elétrico

Antes de iniciar qualquer substituição, desligue a ignição e, preferencialmente, desconecte o terminal negativo da bateria. Isso evita curto-circuitos e protege o circuito eletrônico da ECU durante a manipulação.

b) Identifique a localização exata do sensor

Consulte o manual técnico do veículo para localizar o sensor correto. Muitos sistemas possuem sensores de pressão em diferentes pontos — por exemplo, o sistema de combustível pode ter sensores tanto na linha quanto no rail (trilho dos injetores).

c) Faça a limpeza da área de instalação

Remova poeira, óleo, graxa e resíduos da rosca e da superfície de vedação. A presença de sujeira pode comprometer a estanqueidade e causar vazamentos ou leituras incorretas.

d) Utilize ferramentas adequadas

Jamais use alicates, chaves de boca inadequadas ou ferramentas de impacto. Utilize chaves específicas para sensores, geralmente com encaixe sextavado ou sextavado interno (Allen). Isso evita deformações na carcaça e danos no conector.

e) Respeite o torque de aperto

O aperto excessivo é uma das causas mais comuns de falha no sensor. Quando a rosca é forçada, o corpo do sensor pode trincar, o que compromete a vedação e a leitura de pressão. Por outro lado, um aperto insuficiente pode gerar vazamentos.

O torque adequado deve seguir as recomendações do fabricante, variando conforme o tipo de sensor e o material da rosca (alumínio, aço ou latão).

Uso de Selantes e Vedantes: Cuidados Essenciais

O uso de selantes é um tema que gera dúvidas entre mecânicos. Muitos acreditam que aplicar cola, fita veda rosca ou silicone é necessário para evitar vazamentos, mas isso pode ser um erro grave.

Os sensores de pressão automotivos modernos já vêm com anéis de vedação ou compostos selantes aplicados de fábrica. Adicionar produtos externos pode interferir no funcionamento, obstruir o orifício de medição ou causar falhas elétricas.

a) Quando usar selantes

Use vedantes apenas quando o fabricante do veículo especificar. Em alguns casos, sensores instalados em sistemas de óleo ou combustível exigem um vedante à base de teflon ou composto específico para alta temperatura. O produto deve ser aplicado em camada fina e uniforme, evitando contato com o orifício de medição.

b) O que nunca deve ser usado

-

Silicone comum: libera gases corrosivos e pode danificar o sensor.

-

Fita veda rosca: pode soltar fragmentos e entupir a passagem de pressão.

-

Colas e resinas: alteram o torque e impedem a correta dissipação de calor.

c) Verificação da vedação

Após a instalação, sempre verifique se há vazamentos. Um teste simples com pano seco e o motor em funcionamento pode identificar pequenas falhas de vedação antes que se tornem um problema maior.

Recomendação de Calibração e Testes Pós-Instalação

Instalar o sensor corretamente é apenas uma parte do processo. Após a montagem, é essencial realizar calibração e testes pós-instalação para garantir que o componente está funcionando conforme os parâmetros de fábrica.

a) Limpeza de códigos de erro

Antes de testar o sensor, conecte o scanner automotivo e apague os códigos de falha (DTCs) armazenados na ECU. Isso permite que o sistema reconheça o novo sensor sem interferências de leituras antigas.

b) Teste de leitura em tempo real

Com o motor ligado, acompanhe pelo scanner os valores de pressão indicados pelo sensor. As leituras devem variar de forma proporcional à rotação e à carga do motor.

Por exemplo:

-

O sensor MAP deve indicar cerca de 30 a 40 kPa em marcha lenta e até 100 kPa em aceleração plena.

-

O sensor de pressão do óleo deve aumentar a pressão conforme a rotação sobe, mantendo valores entre 1,5 e 4,5 bar.

-

O sensor de combustível deve manter pressão constante entre 2,5 e 3,5 bar, dependendo do sistema.

Se as leituras estiverem fixas ou oscilando de forma irregular, é sinal de que há falha na instalação, contaminação ou defeito elétrico.

c) Calibração automatizada

Alguns veículos modernos exigem procedimento de calibração automática após a substituição do sensor. Essa etapa é feita via scanner, seguindo o menu do software do veículo. Ela ajusta o sensor à faixa de leitura ideal da ECU, evitando alarmes falsos e garantindo precisão.

d) Teste de estanqueidade

Em sensores que trabalham com fluídos (óleo ou combustível), é recomendável realizar um teste de estanqueidade. Deixe o motor funcionar por alguns minutos e observe possíveis vazamentos. Essa verificação deve ser feita ainda com o veículo parado, antes do teste de rodagem.

Cuidados Pós-Instalação: Dicas de Manutenção

Após instalar e testar o sensor, é importante adotar alguns cuidados para garantir sua durabilidade e evitar falhas futuras.

a) Evite lavar o motor logo após a instalação

A água sob pressão pode infiltrar-se nos conectores ou danificar a vedação recém-instalada. Espere o sistema esfriar e seque bem a área antes de qualquer lavagem.

b) Faça revisões periódicas

Durante as revisões de rotina, verifique o estado dos conectores, a integridade do chicote elétrico e a limpeza do sensor. Pequenas ações preventivas evitam falhas graves e reduzem o custo de manutenção.

c) Utilize apenas produtos recomendados

Na limpeza do motor, evite solventes agressivos, desengraxantes industriais e sprays inflamáveis próximos ao sensor. Esses produtos podem corroer os contatos metálicos e comprometer a vedação.

Como o Ambiente da Oficina Influencia na Durabilidade do Sensor

Um ponto frequentemente ignorado, mas essencial para a vida útil do sensor de pressão automotivo, é o ambiente da oficina onde a peça é instalada e testada.

As condições ambientais — temperatura, umidade, poeira e limpeza — interferem diretamente na durabilidade dos sensores e na precisão das medições. Veja como cada fator pode afetar o desempenho:

a) Temperatura

Sensores de pressão são projetados para operar dentro de faixas térmicas específicas. Exposição prolongada a calor excessivo durante a instalação, como próximo a maçaricos, pode danificar os componentes eletrônicos internos.

Dica: Evite aquecer a região com pistolas térmicas ou trabalhar com o motor superaquecido. Deixe o sistema esfriar antes de substituir o sensor.

b) Umidade

Ambientes úmidos favorecem a oxidação dos conectores e a formação de curto-circuitos. Se a oficina não possui isolamento adequado, mantenha os sensores em embalagens vedadas até o momento da instalação.

Utilize sempre graxa dielétrica nos terminais elétricos para proteger contra umidade e corrosão.

c) Poeira e contaminação

Oficinas com excesso de poeira, limalha metálica ou resíduos de óleo aumentam o risco de contaminação dos sensores. A sujeira pode entrar nos conectores e interferir no sinal elétrico.

Dica: Mantenha o local de trabalho limpo, com bancadas organizadas e ferramentas livres de resíduos.

d) Manuseio inadequado

O sensor de pressão é uma peça sensível. Quedas, pancadas e manuseio brusco podem danificar a membrana interna e alterar sua calibração.

Dica: Armazene os sensores em caixas acolchoadas e evite deixá-los soltos em gavetas ou prateleiras metálicas.

e) Testes em ambientes controlados

Sempre que possível, realize testes e calibrações em áreas com temperatura ambiente estável e baixa umidade. Isso garante leituras mais precisas e reduz a probabilidade de erro durante a análise dos dados.

Erros Comuns que Devem Ser Evitados na Instalação

Mesmo profissionais experientes podem cometer deslizes que comprometem o sensor. Conheça os erros mais comuns e saiba como evitá-los:

| Erro Comum | Consequência | Como Evitar |

|---|---|---|

| Aplicar torque excessivo | Trinca no corpo do sensor e vazamentos | Usar chave dinamométrica calibrada |

| Aplicar selante em excesso | Obstrução do orifício e falha de leitura | Aplicar apenas se indicado pelo fabricante |

| Instalar com sujeira no local | Vazamentos e leitura incorreta | Limpar área e rosqueamento antes da montagem |

| Não testar o sensor após a instalação | Falhas não detectadas de imediato | Fazer leitura com scanner e teste de pressão |

| Manusear o sensor com o motor quente | Queima dos componentes eletrônicos | Esperar o sistema esfriar |

| Utilizar ferramentas inadequadas | Danos à carcaça e perda de calibração | Usar ferramentas específicas para sensores |

Esses cuidados simples evitam retrabalhos e garantem que o sensor de pressão funcione de forma eficiente e confiável.

Dicas Avançadas para Profissionais de Oficina

Para mecânicos e técnicos que buscam elevar o nível de qualidade nos serviços, algumas práticas adicionais podem fazer toda a diferença:

-

Documente o processo de instalação: registre torque aplicado, tipo de sensor e data da substituição. Isso ajuda no histórico de manutenção.

-

Realize testes comparativos: compare a leitura do novo sensor com o anterior para validar o funcionamento.

-

Evite misturar sensores: nunca use sensores de pressão de outro sistema (exemplo: usar um sensor de combustível no lugar de um de óleo).

-

Invista em treinamento técnico: participar de cursos sobre diagnóstico eletrônico aprimora a interpretação dos sinais e a precisão das intervenções.

Essas ações fortalecem a confiança do cliente e valorizam o trabalho da oficina.

Dicas para Evitar Trocas Frequentes de Sensor de Pressão