O sensor de pressão é um dispositivo essencial em inúmeros sistemas, responsável por medir a pressão de gases ou líquidos e converter esses valores em sinais elétricos que podem ser interpretados por outros equipamentos. Sua função é garantir que máquinas, veículos, sistemas hidráulicos e até equipamentos médicos funcionem de forma segura e eficiente. Apesar de sua estrutura compacta, esse componente desempenha um papel estratégico na manutenção do desempenho, na prevenção de falhas e no controle preciso de processos.

Na prática, o sensor de pressão atua como um “olho eletrônico” especializado, detectando variações de pressão e enviando informações em tempo real para que ajustes sejam feitos de forma automática ou manual. Essa capacidade é fundamental para evitar danos causados por pressões inadequadas, que podem comprometer a integridade de peças, tubulações e sistemas inteiros. Por isso, ele está presente em uma ampla gama de aplicações, desde equipamentos industriais de grande porte até dispositivos simples de uso doméstico.

Em sistemas industriais, os sensores de pressão têm papel central no controle de processos de produção. Eles monitoram e regulam a pressão de fluidos, gases e vapores em setores como petroquímico, alimentício, farmacêutico e metalúrgico. Com eles, é possível manter a precisão operacional, reduzir desperdícios e aumentar a segurança, evitando incidentes como explosões ou vazamentos.

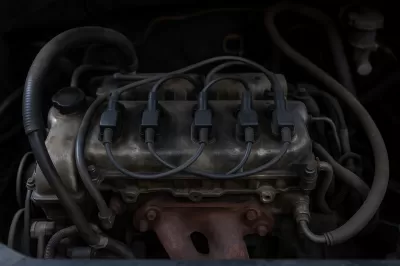

No setor automotivo, esse componente é igualmente indispensável. Ele está presente em sistemas de injeção eletrônica, freios ABS, monitoramento de pneus (TPMS), climatização e controle de motores. Em cada uma dessas funções, o sensor de pressão contribui para melhorar o desempenho, aumentar a segurança e otimizar o consumo de combustível, fatores cada vez mais valorizados na indústria automobilística.

Já no uso doméstico, o sensor de pressão também está mais presente do que muitas pessoas imaginam. Ele pode ser encontrado em sistemas de aquecimento de água, purificadores, máquinas de lavar, cafeteiras e até em equipamentos de monitoramento de saúde, como medidores de pressão arterial digitais. Nessas aplicações, ele assegura que o funcionamento seja estável, eficiente e seguro para o usuário final.

Com um papel tão versátil e crucial, o cuidado com a integridade do sensor de pressão torna-se uma prioridade. Afinal, a durabilidade do componente impacta diretamente a confiabilidade de todo o sistema em que está instalado. Nos próximos tópicos, será possível compreender não apenas como ele funciona, mas também quais cuidados simples podem prolongar sua vida útil, evitando custos desnecessários e falhas inesperadas.

O Que é e Como Funciona um Sensor de Pressão

Definição Técnica Simplificada

O sensor de pressão é um dispositivo projetado para detectar, medir e converter a pressão de um gás ou líquido em um sinal elétrico que possa ser processado e interpretado por um sistema eletrônico. Esse sinal serve como base para controles automáticos, monitoramento de desempenho e alarmes de segurança.

De forma simplificada, podemos dizer que o sensor de pressão atua como um tradutor: ele interpreta a força exercida por um fluido ou gás sobre sua superfície e transforma essa informação em dados elétricos precisos, que permitem que máquinas, veículos e sistemas operem de forma estável e segura.

A pressão, nesse contexto, é definida como a força aplicada sobre uma área. O sensor é projetado para reagir a essa força, gerando um valor proporcional que, após processado, pode ser exibido em um painel, enviado para um sistema de controle ou registrado em bancos de dados para análises posteriores.

Principais Tipos de Sensor de Pressão

O mercado oferece diversos modelos de sensores de pressão, cada um com características técnicas e aplicações específicas. Os mais comuns são:

1. Sensor Piezoelétrico

-

Princípio de funcionamento: utiliza materiais piezoelétricos, que geram uma carga elétrica quando submetidos à pressão mecânica.

-

Vantagens: alta sensibilidade, tempo de resposta rápido e excelente desempenho em medições dinâmicas.

-

Aplicações: amplamente usado em testes de impacto, motores de combustão e monitoramento de vibrações.

2. Sensor Strain Gauge (Extensômetro)

-

Princípio de funcionamento: baseado na deformação de um material condutor ou semicondutor; essa deformação altera sua resistência elétrica, que é proporcional à pressão aplicada.

-

Vantagens: alta precisão, estabilidade a longo prazo e custo relativamente baixo.

-

Aplicações: balanças industriais, controle de processos e sistemas hidráulicos.

3. Sensor Capacitivo

-

Princípio de funcionamento: mede a variação da capacitância entre duas placas condutoras quando a pressão altera a distância entre elas ou a constante dielétrica.

-

Vantagens: excelente desempenho em baixas pressões e sensibilidade elevada.

-

Aplicações: monitoramento de nível de líquidos, automação industrial e sistemas de climatização.

4. Sensor Óptico

-

Princípio de funcionamento: utiliza fibras ópticas para detectar mudanças na luz transmitida ou refletida, causadas pela deformação de um diafragma devido à pressão.

-

Vantagens: imunidade a interferências eletromagnéticas e uso seguro em ambientes explosivos.

-

Aplicações: indústria química, plataformas de petróleo e ambientes hostis.

5. Outros Tipos Relevantes

-

Sensores de Pressão Absoluta: medem em relação ao vácuo absoluto.

-

Sensores de Pressão Relativa: medem em relação à pressão atmosférica.

-

Sensores Diferenciais: medem a diferença entre duas pressões distintas, comum em filtros e sistemas de ventilação.

Aplicações Comuns

O sensor de pressão é um dos componentes mais versáteis na engenharia e tecnologia, sendo utilizado em diversos setores.

Na Indústria

-

Controle de processos em plantas petroquímicas, alimentícias, farmacêuticas e metalúrgicas.

-

Monitoramento de fluidos em sistemas hidráulicos e pneumáticos.

-

Supervisão de pressões em caldeiras, tanques e compressores.

-

Garantia de segurança em processos que exigem pressão controlada.

No Setor Automotivo

-

Sistemas de injeção eletrônica, onde a pressão do combustível precisa ser monitorada com precisão.

-

Monitoramento da pressão dos pneus (TPMS), aumentando segurança e eficiência.

-

Controle de turbocompressores, otimizando desempenho do motor.

-

Sistemas de freios ABS e hidráulicos.

Em Sistemas Hidráulicos

-

Medição da pressão em circuitos de óleo para evitar sobrecargas.

-

Controle de forças em equipamentos de elevação e escavadeiras.

-

Supervisão de pressões em sistemas agrícolas e de irrigação.

Em Equipamentos Médicos

-

Monitores de pressão arterial digitais.

-

Equipamentos de ventilação mecânica, garantindo pressão adequada de oxigênio.

-

Máquinas de diálise, controlando pressões internas para segurança do paciente.

Funcionamento Básico e Variáveis Monitoradas

Apesar das diferenças de tecnologia, todos os sensores de pressão compartilham um princípio comum: transformar uma grandeza física (pressão) em um sinal elétrico proporcional.

O funcionamento básico pode ser descrito em três etapas principais:

1. Detecção da Pressão

A superfície sensível do sensor entra em contato com o fluido ou gás e sofre deformação ou alteração física proporcional à pressão exercida.

2. Conversão do Sinal

Essa deformação altera uma propriedade física — como resistência elétrica, capacitância, carga elétrica ou feixe de luz — que será convertida em um sinal elétrico mensurável.

3. Processamento e Saída

O sinal elétrico é amplificado, processado e enviado para um sistema de leitura, que pode ser um painel analógico, um display digital ou um controlador lógico programável (CLP).

Variáveis Monitoradas

Os sensores de pressão não apenas medem a pressão absoluta ou relativa, mas podem também monitorar outras variáveis derivadas:

-

Pressão Absoluta: em relação ao vácuo.

-

Pressão Relativa: em relação à atmosfera.

-

Pressão Diferencial: diferença entre dois pontos.

-

Variação de Pressão ao Longo do Tempo: útil para detectar vazamentos ou oscilações.

-

Temperatura: alguns modelos possuem compensação térmica para maior precisão.

Importância de Compreender o Funcionamento

Entender o que é e como funciona um sensor de pressão é fundamental para escolher o modelo correto, garantir uma instalação adequada e implementar um plano de manutenção preventiva. Isso se traduz em maior vida útil, menor risco de falhas e operação mais segura e econômica, independentemente do setor em que o componente esteja aplicado.

Principais Causas de Desgaste e Falha do Sensor de Pressão

O sensor de pressão é um componente de alta precisão que desempenha um papel vital no controle e monitoramento de sistemas mecânicos, hidráulicos, pneumáticos e eletrônicos. Apesar de sua robustez, ele está sujeito a condições adversas que, com o tempo, podem comprometer seu desempenho e vida útil.

Conhecer as causas mais comuns de desgaste e falha não apenas ajuda na prevenção de problemas, mas também permite implementar um plano de manutenção mais eficiente, reduzindo custos e evitando paradas não programadas. A seguir, detalhamos os fatores mais críticos que afetam o funcionamento do sensor de pressão.

Sobrecarga e Excesso de Pressão

A sobrecarga é uma das causas mais recorrentes de falha em sensores de pressão. Ela ocorre quando o dispositivo é exposto a níveis de pressão acima de sua capacidade nominal — seja por picos repentinos ou por operação constante acima do limite especificado pelo fabricante.

Consequências diretas da sobrecarga:

-

Deformação permanente do diafragma ou elemento sensível.

-

Alteração irreversível da calibração.

-

Perda de linearidade e precisão nas medições.

-

Danos estruturais que podem inutilizar o sensor.

Causas comuns da sobrecarga:

-

Erros de dimensionamento na escolha do sensor.

-

Falhas em válvulas de alívio ou reguladores de pressão.

-

Golpes de aríete em sistemas hidráulicos.

-

Operações emergenciais que exigem pressões fora do padrão.

Boas práticas para evitar sobrecarga:

-

Escolher sensores com faixa de pressão adequada e margem de segurança.

-

Implementar sistemas de proteção contra picos de pressão.

-

Monitorar continuamente as condições de operação para evitar sobrecargas súbitas.

Contaminação por Partículas ou Fluidos

Sensores de pressão, especialmente aqueles utilizados em ambientes industriais e hidráulicos, podem sofrer com a presença de partículas sólidas, óleo, graxa ou fluidos contaminantes. Essas substâncias podem obstruir o canal de entrada, danificar o diafragma ou alterar a resposta do sensor.

Impactos da contaminação:

-

Redução da sensibilidade do sensor.

-

Resposta lenta às variações de pressão.

-

Corrosão e desgaste prematuro.

-

Acúmulo de resíduos que levam ao travamento mecânico.

Fontes comuns de contaminação:

-

Falta de filtragem adequada no sistema.

-

Vazamentos internos de fluidos contaminados.

-

Uso do sensor em aplicações com fluidos agressivos sem proteção compatível.

-

Resíduos deixados após manutenções mal executadas.

Medidas preventivas:

-

Instalar filtros adequados no sistema.

-

Utilizar barreiras protetoras (como selos de diafragma) em ambientes agressivos.

-

Realizar limpezas preventivas e inspeções visuais regulares.

Vibração e Choques Mecânicos

A vibração constante e os choques mecânicos são inimigos silenciosos do sensor de pressão. Muitos modelos não são projetados para suportar vibrações intensas ou impactos repetitivos, o que pode gerar fadiga nos componentes internos e conexões elétricas.

Efeitos das vibrações e choques:

-

Afrouxamento de conexões.

-

Microfissuras no elemento sensível.

-

Desgaste acelerado de partes móveis internas.

-

Danos em circuitos eletrônicos e soldas.

Situações de risco:

-

Equipamentos instalados próximos a motores de alta rotação.

-

Sistemas hidráulicos sujeitos a golpes de aríete frequentes.

-

Ambientes industriais com maquinário pesado operando constantemente.

Como minimizar o impacto:

-

Fixar o sensor em suportes antivibração.

-

Utilizar cabos flexíveis e resistentes para conexões.

-

Escolher modelos projetados para suportar vibrações em aplicações específicas.

Variações Extremas de Temperatura

A temperatura é um fator determinante na performance e na durabilidade do sensor de pressão. A exposição a temperaturas muito altas ou muito baixas pode alterar as propriedades físicas dos materiais, afetar a resposta do sensor e até causar danos irreversíveis.

Efeitos das variações extremas:

-

Dilatação e contração dos materiais, causando deformações.

-

Alterações na resistência elétrica e na calibração.

-

Condensação interna, que pode levar à corrosão.

-

Danos aos circuitos eletrônicos por superaquecimento.

Fontes dessas variações:

-

Instalação próxima a fontes de calor intenso, como caldeiras e motores.

-

Operação em ambientes externos sujeitos a climas extremos.

-

Uso em processos industriais com ciclos térmicos rápidos.

Cuidados recomendados:

-

Selecionar sensores com faixa de temperatura compatível com a aplicação.

-

Instalar isolantes térmicos ou sistemas de ventilação.

-

Evitar mudanças bruscas de temperatura sempre que possível.

Problemas Elétricos e Interferências

Como o sensor de pressão converte uma variável física em sinal elétrico, ele é sensível a problemas de alimentação e interferências eletromagnéticas (EMI). Essas falhas podem comprometer não apenas a precisão das leituras, mas também danificar permanentemente o circuito interno.

Tipos de problemas elétricos:

-

Sobretensão e picos de corrente.

-

Falta de aterramento adequado.

-

Interferência de campos eletromagnéticos de motores ou inversores de frequência.

-

Conexões frouxas ou mal isoladas.

Consequências:

-

Leituras imprecisas ou instáveis.

-

Queima de componentes eletrônicos internos.

-

Redução da vida útil do sensor.

-

Interrupção do sinal de saída.

Medidas preventivas:

-

Utilizar protetores contra surtos elétricos.

-

Manter o cabeamento afastado de fontes de interferência.

-

Assegurar aterramento correto e conexões firmes.

-

Seguir as especificações do fabricante para alimentação elétrica.

Falta de Calibração Periódica

A calibração é essencial para garantir que o sensor de pressão mantenha a precisão ao longo do tempo. Sem esse cuidado, é natural que o dispositivo apresente desvios nas leituras, o que pode comprometer a eficiência e a segurança do sistema.

Por que a calibração é tão importante:

-

Corrige desvios causados pelo uso contínuo.

-

Compensa pequenas deformações no elemento sensível.

-

Mantém a conformidade com normas técnicas e requisitos de qualidade.

-

Evita interpretações erradas dos dados medidos.

Problemas gerados pela falta de calibração:

-

Leituras fora de tolerância.

-

Ajustes incorretos no processo industrial.

-

Risco de danos a outros componentes por pressão inadequada.

Boas práticas:

-

Seguir a periodicidade de calibração indicada pelo fabricante (geralmente de 6 a 12 meses).

-

Utilizar equipamentos de calibração certificados.

-

Registrar todos os procedimentos de calibração para rastreabilidade.

Cuidados Preventivos para Aumentar a Vida Útil do Sensor de Pressão

O sensor de pressão é um componente de precisão que, quando bem cuidado, pode oferecer anos de funcionamento confiável. No entanto, para garantir sua durabilidade, é fundamental adotar práticas preventivas desde a instalação até a manutenção contínua. A seguir, veremos cada cuidado essencial, de forma detalhada e prática, para maximizar o desempenho e evitar falhas prematuras.

Instalação Correta

A instalação adequada é o primeiro passo para garantir que o sensor de pressão opere dentro das condições ideais. Um erro nesta fase pode reduzir significativamente a vida útil do componente.

Escolha do Local Adequado

A localização onde o sensor será instalado influencia diretamente sua performance e durabilidade. O ponto escolhido deve:

-

Evitar contato direto com fontes de calor intenso.

-

Estar protegido contra jatos de água ou respingos químicos agressivos.

-

Minimizar a exposição a vibrações contínuas e impactos.

-

Facilitar o acesso para inspeções e manutenção.

Sempre que possível, instale o sensor em uma posição que reduza o risco de acúmulo de sujeira, corrosão e interferências físicas.

Uso de Adaptadores e Conexões Compatíveis

O uso de conexões inadequadas pode gerar vazamentos, sobrecarga mecânica no diafragma e falhas prematuras. Portanto:

-

Utilize adaptadores do mesmo padrão de rosca e material compatível com o fluido.

-

Evite conexões improvisadas ou forçadas.

-

Certifique-se de que os adaptadores suportem a faixa de pressão de trabalho.

Vedação Correta para Evitar Infiltração

A vedação é essencial para impedir que fluidos, poeira ou umidade penetrem no interior do sensor. Para garantir isso:

-

Utilize anéis de vedação (O-rings) de material compatível com o fluido e a temperatura de operação.

-

Aplique selantes ou fitas vedantes apenas quando recomendados pelo fabricante.

-

Evite excesso de material de vedação, pois pode obstruir o canal de medição.

Manutenção Periódica

A manutenção preventiva é um investimento que prolonga a vida útil e mantém a precisão do sensor de pressão.

Limpeza Preventiva de Acúmulo de Sujeira ou Óleo

O acúmulo de resíduos pode afetar a sensibilidade do sensor e causar leituras incorretas.

-

Limpe regularmente a superfície externa com pano macio e produto de limpeza não corrosivo.

-

Em aplicações hidráulicas, verifique se não há partículas presas no canal de entrada.

-

Evite uso de ferramentas abrasivas ou produtos químicos agressivos.

Calibração em Intervalos Definidos pelo Fabricante

A calibração periódica mantém o sensor dentro dos padrões de precisão exigidos.

-

Siga o intervalo recomendado pelo fabricante (geralmente de 6 a 12 meses).

-

Utilize equipamentos de calibração certificados.

-

Registre todas as calibrações para controle histórico e rastreabilidade.

Testes de Funcionamento e Verificação de Precisão

Mesmo entre calibrações, é importante realizar testes rápidos para confirmar o funcionamento:

-

Compare as leituras com instrumentos de referência.

-

Observe se há flutuações incomuns no sinal.

-

Teste o tempo de resposta do sensor em diferentes pressões.

Proteção Contra Condições Extremas

Sensores de pressão podem ser expostos a condições severas, mas a proteção adequada reduz riscos e prolonga sua vida útil.

Isolamento Contra Altas Temperaturas

O excesso de calor pode deformar componentes internos e alterar a precisão.

-

Utilize barreiras térmicas quando o sensor estiver próximo a fontes de calor.

-

Se possível, instale o sensor em pontos com temperatura mais estável.

-

Escolha modelos projetados para suportar altas temperaturas em aplicações críticas.

Proteção Contra Vibrações e Impactos

A vibração constante e impactos mecânicos afetam a estabilidade e a integridade física do sensor.

-

Instale suportes com amortecimento.

-

Posicione o sensor longe de máquinas de alta rotação sempre que possível.

-

Utilize cabos flexíveis para evitar tensão mecânica nas conexões.

Uso de Filtros ou Separadores de Fluido

Filtros e separadores atuam como barreiras contra contaminantes e picos de pressão.

-

Em aplicações hidráulicas, utilize filtros de linha para evitar entrada de partículas.

-

Empregue separadores de fluido para isolar o sensor de líquidos corrosivos.

-

Verifique regularmente o estado dos filtros e substitua-os quando necessário.

Cuidados Elétricos

Como todo dispositivo eletrônico, o sensor de pressão é sensível a oscilações e falhas elétricas. Adotar medidas de proteção elétrica é essencial.

Instalação de Protetores Contra Surtos

Picos de tensão podem danificar os circuitos internos do sensor.

-

Utilize protetores de surto na linha de alimentação.

-

Em ambientes industriais, instale supressores de transientes.

-

Combine proteção contra surtos com aterramento adequado.

Verificação da Integridade dos Cabos e Conectores

Cabo danificado ou conector frouxo compromete a qualidade do sinal.

-

Inspecione periodicamente cabos e conectores.

-

Substitua imediatamente componentes desgastados.

-

Utilize conectores com proteção IP adequada ao ambiente de instalação.

Evitar Sobrecarga de Tensão

A alimentação elétrica acima do especificado pelo fabricante pode inutilizar o sensor.

-

Certifique-se de usar fonte de alimentação correta.

-

Verifique a compatibilidade antes de conectar o sensor ao sistema.

-

Evite ligações improvisadas e siga rigorosamente o manual técnico.

Erros Comuns que Reduzem a Vida Útil do Sensor de Pressão

O sensor de pressão é um dispositivo sensível e de alta precisão, desenvolvido para operar dentro de parâmetros específicos. Quando esses limites não são respeitados ou quando práticas inadequadas são aplicadas na instalação, operação ou manutenção, a vida útil do componente é severamente comprometida.

Para evitar custos desnecessários, falhas inesperadas e paradas de produção, é fundamental conhecer os erros mais comuns cometidos no manuseio desse equipamento. A seguir, exploraremos em detalhes as falhas mais frequentes e como preveni-las.

1. Ignorar Sinais de Mau Funcionamento

Um dos erros mais prejudiciais é negligenciar sinais que indicam que o sensor de pressão não está funcionando corretamente. Muitas vezes, pequenas falhas iniciais passam despercebidas ou são ignoradas, levando a danos mais graves e irreversíveis.

Principais sinais de alerta

-

Leituras instáveis ou valores que oscilam sem alteração real na pressão.

-

Resposta mais lenta do que o habitual.

-

Variações significativas entre as medições e o valor real (comparado com outro instrumento de referência).

-

Ruídos elétricos ou falhas intermitentes na comunicação com o sistema.

Consequências de ignorar esses sinais

-

Perda de precisão nas medições, impactando diretamente a segurança e a eficiência do processo.

-

Aumento do desgaste interno devido ao funcionamento sob condições inadequadas.

-

Risco de falha total do sensor, causando paradas emergenciais.

Como evitar

-

Implementar rotinas de inspeção periódica para identificar anomalias.

-

Estabelecer protocolos claros para intervenção imediata quando um sintoma for detectado.

-

Registrar ocorrências para rastrear padrões e agir preventivamente.

2. Utilizar o Sensor em Faixa de Pressão Inadequada

Cada sensor de pressão é projetado para operar dentro de uma faixa específica de pressão, definida pelo fabricante. Ultrapassar esse limite, mesmo que ocasionalmente, compromete a integridade do dispositivo.

Por que isso acontece

-

Escolha incorreta do sensor para a aplicação.

-

Alterações no processo que aumentam a pressão sem ajuste do equipamento.

-

Falhas em válvulas de controle ou reguladores.

-

Desconhecimento técnico sobre a faixa operacional.

Impactos do uso fora da faixa adequada

-

Deformação permanente do diafragma ou elemento sensível.

-

Danos aos circuitos internos devido a sobrecarga.

-

Perda da calibração original.

-

Redução drástica da vida útil.

Boas práticas para evitar o problema

-

Consultar sempre as especificações técnicas antes da compra.

-

Adotar uma margem de segurança de pelo menos 25% acima da pressão máxima de operação.

-

Utilizar válvulas de alívio ou dispositivos de proteção contra picos de pressão.

-

Realizar testes para verificar se o sensor está recebendo pressão dentro dos limites permitidos.

3. Adiar a Substituição de Peças de Suporte

Mesmo que o sensor esteja em bom estado, componentes auxiliares e de suporte também influenciam diretamente seu desempenho. Mangueiras, adaptadores, selos e conectores podem se desgastar com o tempo, criando riscos para o equipamento principal.

Problemas causados pelo desgaste de peças de suporte

-

Vazamentos que afetam a pressão real detectada pelo sensor.

-

Entrada de contaminantes, como poeira e umidade.

-

Desalinhamento mecânico, causando sobrecarga no elemento sensível.

-

Mau contato elétrico devido a conectores danificados.

Por que muitos adiam essa substituição

-

Tentativa de reduzir custos imediatos de manutenção.

-

Falta de percepção sobre a importância desses componentes.

-

Ausência de um plano de manutenção preventiva estruturado.

Consequências de não substituir no tempo certo

-

Redução progressiva da precisão.

-

Danos permanentes ao sensor.

-

Necessidade de substituição completa do equipamento em prazo menor.

Como prevenir

-

Criar um cronograma de manutenção que inclua inspeção e troca de peças de suporte.

-

Utilizar apenas peças originais ou de qualidade comprovada.

-

Treinar a equipe de manutenção para identificar sinais de desgaste.

4. Instalação Improvisada ou Sem Seguir o Manual Técnico

A instalação incorreta é uma das maiores causas de falha precoce em sensores de pressão. Muitos problemas começam antes mesmo do equipamento entrar em operação, devido a procedimentos inadequados durante a montagem.

Erros comuns na instalação

-

Uso de ferramentas inadequadas que danificam roscas ou conexões.

-

Aplicação de força excessiva, causando trincas ou deformações.

-

Instalação em pontos inadequados do sistema, onde há excesso de vibração ou calor.

-

Falta de vedação correta, permitindo infiltrações.

-

Conexão elétrica feita sem respeitar a polaridade ou o tipo de sinal.

Impactos da instalação improvisada

-

Vazamentos e contaminação interna.

-

Falhas elétricas por mau contato.

-

Desgaste acelerado devido a condições mecânicas inadequadas.

-

Dificuldade de calibração ou leituras imprecisas desde o início.

Medidas para garantir instalação correta

-

Ler e seguir cuidadosamente o manual do fabricante.

-

Utilizar as ferramentas e conexões recomendadas.

-

Respeitar torque e especificações de montagem indicadas.

-

Testar o sensor logo após a instalação para confirmar seu funcionamento.

Quando Substituir o Sensor de Pressão

O sensor de pressão é uma peça vital para a operação segura e eficiente de sistemas industriais, automotivos, hidráulicos e até domésticos. Sua função é fornecer medições precisas que permitem ajustes automáticos ou manuais, garantindo estabilidade, desempenho e segurança. No entanto, mesmo com manutenção preventiva adequada, chega um momento em que a substituição se torna inevitável.

Saber quando substituir o sensor de pressão é fundamental para evitar paradas inesperadas, prejuízos financeiros e até riscos de segurança. Essa decisão deve ser baseada em sinais claros de que o equipamento já não está operando dentro dos parâmetros exigidos. A seguir, exploraremos os principais indícios que indicam a necessidade de troca.

Sinais de Desgaste Irreversível

Todo equipamento está sujeito a desgaste natural com o tempo, e o sensor de pressão não é exceção. Mesmo que as condições de operação sejam ideais, o uso contínuo provoca deterioração de componentes internos e externos.

Principais sinais de desgaste irreversível

-

Diafragma deformado ou com fadiga material.

-

Corrosão avançada em partes metálicas.

-

Oxidação severa nos conectores elétricos.

-

Alterações permanentes no material sensível devido a ciclos repetidos de pressão.

Causas comuns

-

Longos períodos de operação em ambientes agressivos.

-

Exposição constante a variações bruscas de pressão.

-

Contato com fluidos corrosivos ou contaminados.

-

Falta de proteção contra vibrações e impactos.

Por que substituir

Quando o desgaste é irreversível, não há manutenção que recupere a precisão e a confiabilidade originais do sensor. Nesse estágio, tentar reparar pode ser ineficiente e até mais caro do que adquirir um novo componente.

Como prevenir o desgaste precoce

-

Seguir rigorosamente os limites de operação indicados pelo fabricante.

-

Instalar proteções adequadas contra vibração, temperatura e contaminação.

-

Adotar inspeções periódicas para detectar desgaste antes que ele se torne crítico.

Quedas Frequentes na Precisão

A precisão é a característica mais importante de um sensor de pressão. Se as medições começarem a apresentar variações não justificadas, é sinal de que o dispositivo pode estar comprometido.

Como identificar perda de precisão

-

Comparação das leituras com instrumentos de referência calibrados.

-

Oscilações inesperadas nos valores medidos, mesmo com pressão estável.

-

Necessidade de recalibrar com frequência cada vez maior.

-

Diferença significativa entre as medições e o desempenho esperado do sistema.

Causas da queda de precisão

-

Desgaste do elemento sensível devido ao uso prolongado.

-

Acúmulo de resíduos ou partículas no canal de entrada.

-

Alterações nas propriedades físicas do sensor por temperatura extrema.

-

Microfissuras internas causadas por vibração constante.

Impactos no sistema

-

Ajustes incorretos de pressão, comprometendo eficiência e segurança.

-

Consumo excessivo de energia devido a regulagens erradas.

-

Maior risco de falhas em componentes dependentes da pressão correta.

Quando a troca é inevitável

Se o sensor perde precisão repetidamente mesmo após calibração e manutenção preventiva, é um forte indicativo de que o desgaste interno é avançado e que a substituição é a melhor solução.

Falhas Intermitentes

Falhas intermitentes são especialmente perigosas porque podem passar despercebidas nos testes iniciais, mas provocar problemas graves durante a operação.

Características de falhas intermitentes

-

Leituras corretas na maior parte do tempo, mas com picos ou quedas abruptas sem motivo.

-

Perda momentânea de sinal elétrico.

-

Mensagens de erro esporádicas no sistema de controle.

-

Funcionamento normal em testes, mas falha sob determinadas condições de operação.

Possíveis causas

-

Conexões elétricas instáveis ou com mau contato.

-

Microdanos no circuito interno, sensíveis à vibração ou temperatura.

-

Fios internos desgastados pelo movimento ou pela oxidação.

-

Trincas no encapsulamento que permitem infiltração de umidade.

Por que a falha intermitente exige atenção imediata

-

É imprevisível e pode ocorrer em momentos críticos.

-

Dificulta a identificação do problema, aumentando o tempo de diagnóstico.

-

Pode gerar ajustes errados em sistemas automatizados, causando danos em outros componentes.

Decisão de substituição

Quando as falhas intermitentes persistem após reparos e inspeções elétricas, é provável que o defeito esteja no núcleo sensível do sensor. Nesses casos, a substituição garante mais segurança e confiabilidade.

Danos Físicos Visíveis

Danos visíveis no sensor de pressão são sinais claros de que a substituição é necessária, pois indicam comprometimento estrutural.

Exemplos de danos físicos

-

Trincas ou quebras no corpo do sensor.

-

Deformação visível no diafragma.

-

Desgaste severo no conector ou rosca.

-

Marcas de queimadura ou derretimento por superaquecimento.

-

Entrada de umidade ou óleo no encapsulamento.

Causas mais comuns

-

Impactos acidentais durante manutenção ou operação.

-

Vibrações excessivas não amortecidas.

-

Exposição a produtos químicos agressivos sem proteção adequada.

-

Incêndios ou sobreaquecimento do ambiente.

Riscos de operar com sensor danificado

-

Vazamentos de fluido ou gás no sistema.

-

Perda total de precisão.

-

Falhas elétricas que podem comprometer o restante do circuito.

-

Potencial risco de acidentes, dependendo da aplicação.

Quando a troca é obrigatória

Qualquer dano físico que comprometa a integridade estrutural ou a vedação do sensor exige substituição imediata, independentemente de o dispositivo ainda estar funcionando.

Por que a Substituição no Momento Certo é Essencial

Adiar a troca de um sensor de pressão que apresenta sinais claros de desgaste ou defeito pode gerar consequências graves:

-

Paradas emergenciais e prejuízos operacionais.

-

Aumento no consumo de energia por ajustes incorretos.

-

Danos a outros componentes do sistema.

-

Risco à segurança de operadores e equipamentos.

Ao contrário do que muitos pensam, operar com um sensor comprometido não é uma economia — é um risco que pode sair muito mais caro a médio e longo prazo.

Dicas para Identificar o Momento da Substituição

-

Acompanhar o histórico de manutenção: sensores com histórico frequente de recalibração ou reparos devem ser monitorados de perto.

-

Comparar medições com instrumentos de referência para verificar desvios.

-

Treinar a equipe para reconhecer sinais de falha e agir rapidamente.

-

Adotar um plano de substituição preventiva baseado nas horas de operação ou no tempo de uso recomendado pelo fabricante.

Benefícios de Adotar Cuidados Simples com o Sensor de Pressão

O sensor de pressão é um dos componentes mais críticos em diversos sistemas industriais, automotivos, hidráulicos e até mesmo em equipamentos domésticos. Ele atua como um “guardião” do funcionamento seguro e eficiente, monitorando e enviando informações precisas para ajustes automáticos ou manuais.

Apesar de sua robustez, o sensor de pressão é um equipamento sensível, que exige cuidados básicos para manter seu desempenho ao longo do tempo. Pequenas ações preventivas — quando aplicadas de forma consistente — trazem resultados expressivos, garantindo maior durabilidade, economia e confiabilidade no sistema.

1. Aumento da Vida Útil do Sensor

Um dos resultados mais imediatos ao aplicar cuidados básicos é o aumento da vida útil do sensor de pressão. Esse ganho está diretamente relacionado à prevenção do desgaste precoce e à minimização dos fatores que provocam falhas.

Por que a vida útil aumenta com cuidados simples

-

Menor exposição a condições adversas: a limpeza e inspeção regulares evitam que poeira, óleo ou partículas contaminem o diafragma ou as conexões.

-

Proteção contra sobrecarga: o uso de válvulas de alívio e filtros reduz o risco de danos causados por pressões acima do limite.

-

Prevenção de danos elétricos: a instalação de protetores contra surtos e o monitoramento de cabos evitam falhas nos circuitos internos.

Impactos positivos de prolongar a vida útil

-

Menos paradas para manutenção.

-

Maior previsibilidade no planejamento de trocas.

-

Redução do descarte de componentes, contribuindo para a sustentabilidade.

2. Redução de Custos com Reposição

Substituir sensores de pressão regularmente sem necessidade é um gasto que pode ser evitado. Ao aplicar cuidados simples, a necessidade de reposição diminui significativamente.

Como os cuidados reduzem custos

-

Menos desgaste prematuro: limpeza e proteção reduzem a necessidade de trocas antecipadas.

-

Detecção precoce de falhas: problemas identificados no início muitas vezes podem ser corrigidos antes de exigir substituição.

-

Manutenção preditiva: inspeções regulares permitem prever quando o sensor atingirá o fim de sua vida útil, evitando compras emergenciais mais caras.

Economia direta e indireta

-

Direta: menos dinheiro gasto com a compra de sensores novos.

-

Indireta: redução de custos operacionais, já que falhas inesperadas costumam demandar mais horas de trabalho e recursos para correção.

Cenário real

Um sistema hidráulico que utilizava sensores de pressão sem manutenção preventiva trocava cada unidade a cada 18 meses. Após a adoção de um programa de limpeza e calibração trimestral, a média de substituição passou para 30 meses — economizando cerca de 40% em peças e mão de obra.

3. Maior Confiabilidade do Sistema

A confiabilidade do sistema está diretamente ligada à precisão e estabilidade dos sensores de pressão. Um equipamento bem cuidado oferece leituras mais consistentes, o que permite que todo o sistema funcione de forma otimizada.

Por que os cuidados aumentam a confiabilidade

-

Medições precisas e estáveis: limpeza, calibração e verificação periódica reduzem desvios.

-

Menos falhas intermitentes: conexões elétricas firmes e protegidas evitam perdas de sinal.

-

Proteção contra variações ambientais: isolamento térmico e barreiras contra contaminantes mantêm o sensor operando em condições ideais.

Benefícios da confiabilidade

-

Processos industriais mais seguros.

-

Qualidade constante nos produtos finais.

-

Redução de erros operacionais por informações incorretas.

4. Menor Risco de Paradas Não Programadas

Paradas inesperadas representam um dos maiores prejuízos para qualquer operação. Elas afetam prazos, custos e produtividade. O cuidado simples com o sensor de pressão é uma das formas mais eficazes de reduzir esse risco.

Como os cuidados previnem paradas inesperadas

-

Monitoramento constante: inspeções regulares detectam falhas iminentes.

-

Manutenção preventiva: substituição de peças de suporte antes da quebra evita falhas totais.

-

Proteção contra condições extremas: reduz a chance de danos repentinos por sobrecarga, vibração ou temperatura.

Impacto das paradas não programadas

-

Custos elevados com reparos emergenciais.

-

Perda de produção e atrasos na entrega.

-

Danos à reputação da empresa em casos de atrasos recorrentes.

Considerações Finais

O sensor de pressão é um componente fundamental para o funcionamento seguro, preciso e eficiente de inúmeros sistemas — desde linhas de produção industriais até equipamentos automotivos, sistemas hidráulicos e até mesmo aparelhos domésticos. Ele atua como um elo de confiança entre o que está acontecendo fisicamente no sistema e as decisões que a máquina ou operador tomam com base nessas informações.

Por ser um equipamento de precisão, sua confiabilidade está diretamente ligada aos cuidados que recebe ao longo da vida útil. Pequenas ações, realizadas de forma consistente, podem prolongar significativamente o tempo de operação sem falhas, aumentar a precisão das leituras e reduzir custos operacionais.

A adoção de cuidados simples e periódicos com o sensor de pressão, aliada a uma estratégia de manutenção preventiva bem estruturada, representa um dos caminhos mais eficientes para garantir desempenho, economia e segurança a longo prazo.

Quando se entende que cada inspeção, limpeza ou calibração não é apenas uma obrigação técnica, mas sim um investimento no futuro da operação, a forma de gerenciar esses equipamentos muda completamente. O resultado é uma operação mais confiável, com menor custo total e maior previsibilidade.

Em outras palavras, prevenir é mais barato, seguro e inteligente do que corrigir. E no caso dos sensores de pressão — peças fundamentais para o funcionamento de inúmeros sistemas —, essa máxima é ainda mais verdadeira.

Perguntas mais comuns - Cuidados Simples que Aumentam a Vida Útil do Sensor de Pressão

Cuidados simples, como limpeza, inspeção visual e verificação de conexões, ajudam a prevenir desgaste prematuro, manter a precisão das medições e evitar falhas inesperadas. Essas ações aumentam a vida útil do sensor e garantem a confiabilidade do sistema.

Não. É fundamental utilizar apenas produtos de limpeza indicados pelo fabricante, evitando solventes ou abrasivos que possam danificar o diafragma ou as conexões. Sempre siga as orientações do manual técnico.

Os principais sinais são leituras instáveis, variações injustificadas, necessidade frequente de recalibração e diferença significativa em relação a instrumentos de referência. Nesses casos, é importante verificar e calibrar o equipamento

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Suspensão automotiva: sinais de problema que você não pode ignorar

- Seu carro pula ou puxa? O problema pode ser a suspensão automotiva

- Esses 5 sinais indicam problema na suspensão automotiva

- Poucos sabem, mas isso destrói a suspensão automotiva

- Tudo o que você precisa saber sobre suspensão automotiva

- Distribuidora Auto Peças com os Melhores Preços do Mercado

- Distribuidora Auto Peças com Amplo Estoque e Pronta Entrega

- Distribuidora de Auto Peças em São Paulo com os Melhores Preços

- Distribuidora de Auto Peças em São Paulo com Anos de Experiência

- Distribuidora de Auto Peças em São Paulo – Capital e Interior

- Bobina de Ignição e Trepidações no Carro: Entenda a Causa, o Diagnóstico e Como Resolver

- Bobina e Velas de Ignição: Como Evitar Danos, Reduzir Custos e Prolongar a Vida Útil do Motor

- Bobina de Ignição e Consumo de Combustível: Entenda a Relação e Como Evitar Gastos Desnecessários

- Por Que a Bobina de Ignição é Uma das Peças Que Mais Dão Problema em Carros Modernos?

- A Importância da Bobina de Ignição para o Tempo de Resposta do Acelerador