A bobina de ignição é um dos componentes mais importantes do sistema de ignição de um veículo. Sua principal função é transformar a baixa tensão elétrica fornecida pela bateria (geralmente 12 volts) em uma alta tensão capaz de gerar a faísca necessária para a combustão da mistura ar-combustível dentro das câmaras dos cilindros. Sem essa faísca — que precisa ser liberada no momento exato e com a intensidade correta — o motor simplesmente não funciona adequadamente. Em outras palavras, uma bobina defeituosa pode causar desde falhas leves na aceleração até a parada total do veículo.

Apesar de sua função relativamente simples, a bobina é um componente altamente sensível e, por isso, está sujeita a desgaste, aquecimento excessivo, curtos internos, entre outros problemas. O grande desafio para muitas oficinas mecânicas está justamente no momento do diagnóstico. Isso porque os sintomas de falha na bobina de ignição costumam ser semelhantes aos de outros problemas, como velas desgastadas, cabos de vela com fuga de corrente, injetores com defeito, falhas na central eletrônica (ECU) ou até mesmo problemas no combustível.

É nesse cenário que os erros no diagnóstico se tornam comuns. Muitas vezes, por falta de tempo, de ferramentas adequadas ou de conhecimento técnico atualizado, a análise é feita de forma superficial. O resultado? Troca de peças desnecessárias, retrabalho constante, aumento nos custos para a oficina e insatisfação por parte do cliente — que paga por um serviço que não resolve o problema de forma definitiva. Além disso, um diagnóstico incorreto pode mascarar falhas maiores, comprometendo ainda mais o desempenho e a segurança do veículo.

Por isso, entender como diagnosticar corretamente uma falha na bobina de ignição é essencial para qualquer profissional que atua no setor automotivo. O conhecimento técnico precisa ser acompanhado de uma metodologia de análise eficiente, que envolva não apenas o uso de scanners ou leitura de códigos de falha, mas também testes práticos, inspeção visual e verificação de todos os elementos do circuito de ignição.

Se você atua na área de manutenção automotiva ou deseja aperfeiçoar seus processos, este conteúdo foi feito para você. Continue a leitura e aprenda como evitar erros que podem comprometer a eficiência da sua oficina e a confiança dos seus clientes.

O que é a Bobina de Ignição?

Definição técnica e função da bobina de ignição

A bobina de ignição é um dos principais componentes do sistema de ignição dos veículos com motores a combustão interna. Sua função é essencial para o funcionamento do motor: transformar a baixa tensão da bateria (geralmente 12 volts) em uma alta tensão (entre 20.000 e 50.000 volts), necessária para gerar a faísca que inflama a mistura ar-combustível dentro das câmaras de combustão.

Essa faísca é liberada pelas velas de ignição no momento exato do ciclo do motor, garantindo a combustão correta e a movimentação dos pistões. Sem esse processo, o motor não consegue funcionar com eficiência, e o veículo pode apresentar uma série de problemas, como falhas, engasgos e até pane total.

Internamente, a bobina de ignição é composta por dois enrolamentos de fio de cobre: o primário e o secundário. O enrolamento primário recebe a corrente da bateria, enquanto o secundário é responsável por multiplicar essa tensão. Quando o circuito primário é interrompido de forma rápida (por meio de um sistema de controle eletrônico ou mecânico), um campo magnético gerado ao redor dos enrolamentos entra em colapso, induzindo uma tensão muito alta no enrolamento secundário. Essa tensão elevada é então enviada para as velas de ignição, iniciando a faísca.

Com a crescente evolução dos veículos, a bobina de ignição passou por modificações importantes, tanto no formato quanto na eficiência, o que levou ao surgimento de diferentes tipos desse componente.

Tipos mais comuns de bobinas de ignição

As bobinas de ignição podem variar conforme o projeto do motor e o avanço tecnológico do sistema de ignição. Conhecer os tipos disponíveis é essencial para um diagnóstico eficaz e para evitar substituições incorretas. Abaixo, destacamos os principais modelos utilizados atualmente:

1. Bobina Convencional (com distribuidor)

Este é o tipo mais tradicional de bobina, comum em veículos mais antigos. A bobina convencional funciona em conjunto com o distribuidor, que direciona a alta tensão para cada vela de ignição no momento certo. Nesse sistema, há um único módulo de bobina que atende todos os cilindros do motor.

Embora seja um modelo eficiente, ele exige manutenção periódica do distribuidor e apresenta maior propensão a desgaste mecânico. Além disso, a precisão do tempo de ignição pode ser menor em comparação com os sistemas mais modernos.

2. Bobina Dupla (ou de faísca perdida)

A bobina dupla é um avanço em relação ao modelo convencional. Ela possui dois enrolamentos secundários e é capaz de atender dois cilindros simultaneamente. O sistema de faísca perdida significa que a faísca é gerada em dois cilindros ao mesmo tempo: em um deles ocorre a combustão, e no outro a faísca é “descartada”, já que o cilindro está no ciclo de escape.

Esse tipo de bobina é muito utilizado em veículos com sistemas de ignição mais modernos, principalmente nos motores com quatro cilindros. O sistema dispensa o distribuidor, aumentando a confiabilidade e reduzindo a manutenção.

3. Bobina Individual (uma por cilindro)

A bobina individual é instalada diretamente sobre cada vela de ignição, sendo controlada eletronicamente pela central do motor (ECU). Cada cilindro possui sua própria bobina, o que elimina completamente a necessidade de cabos de vela e distribuidor.

Esse tipo de bobina oferece maior precisão na geração da faísca, melhora o desempenho do motor e reduz a emissão de poluentes. Além disso, facilita o diagnóstico, já que eventuais falhas podem ser isoladas com mais facilidade.

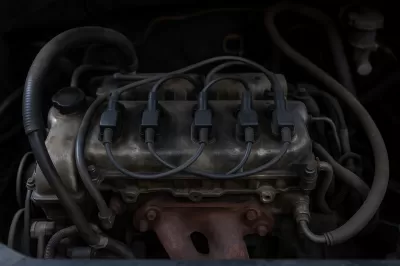

4. Bobina Caneta (ou Coil-on-Plug)

A bobina caneta é uma evolução da bobina individual. Ela possui um formato alongado, semelhante a uma caneta, e é acoplada diretamente à vela, dentro do cabeçote do motor. Esse design compacto é ideal para motores modernos com espaço limitado no compartimento do motor.

Como está instalada diretamente sobre a vela, a bobina caneta elimina qualquer perda de energia que poderia ocorrer nos cabos de vela, garantindo uma ignição ainda mais eficiente. No entanto, por ser instalada em locais com alta temperatura, esse tipo de bobina exige atenção especial quanto à durabilidade e vedação.

Sintomas típicos de falha na bobina de ignição

Quando uma bobina de ignição apresenta defeito, o sistema de combustão do motor é diretamente afetado. Os sinais de falha podem variar em intensidade e frequência, e saber reconhecê-los é fundamental para evitar diagnósticos errados. Veja abaixo os principais sintomas que indicam problemas nesse componente:

1. Falhas no motor (engasgos e oscilações)

Um dos sintomas mais clássicos da falha na bobina de ignição são os engasgos ou interrupções no funcionamento do motor. Isso acontece porque a faísca não está sendo gerada de forma correta ou está sendo enviada fora do tempo ideal, comprometendo a queima do combustível. O carro pode "falhar" ao acelerar, trepidar em marcha lenta ou apresentar funcionamento irregular.

2. Perda de potência

Se o motor estiver operando com uma ou mais bobinas com defeito, ele pode perder potência significativamente, principalmente em subidas ou durante acelerações. A potência do motor depende da queima eficiente do combustível. Quando a faísca não ocorre em um ou mais cilindros, o motor trabalha com menos força.

3. Aumento no consumo de combustível

Uma bobina com mau funcionamento interfere diretamente na combustão ideal da mistura ar-combustível, resultando em uma queima incompleta. Isso faz com que a central do motor tente compensar o problema aumentando a quantidade de combustível injetado, o que eleva o consumo e reduz o rendimento do veículo.

4. Luz de injeção acesa no painel

A luz da injeção eletrônica (também conhecida como “check engine”) costuma acender quando a central do motor detecta uma falha no sistema de ignição. Um código de erro pode ser registrado, o que ajuda no diagnóstico por meio do scanner automotivo. Contudo, é importante lembrar que esse código nem sempre indica com precisão a origem do problema — por isso o diagnóstico complementar com testes físicos é indispensável.

5. Dificuldade para dar partida

Em alguns casos, especialmente quando a bobina está completamente danificada, o motor pode ter dificuldade para dar a partida ou sequer ligar. Isso ocorre porque não há geração de faísca suficiente para iniciar o processo de combustão.

6. Cheiro de combustível no escapamento

Quando a combustão não acontece corretamente devido à ausência de faísca, o combustível injetado no cilindro pode sair pela válvula de escape sem ter sido queimado. Isso pode resultar em odor forte de gasolina no escapamento, um sinal típico de falha de ignição.

Por Que o Diagnóstico Correto é Essencial?

No setor automotivo, especialmente em oficinas mecânicas, o diagnóstico correto é um dos pilares para garantir um serviço de qualidade, com agilidade e eficiência. Quando se trata do sistema de ignição, e mais especificamente da bobina de ignição, a precisão no diagnóstico não é apenas um diferencial técnico — é uma necessidade. Um erro nesse processo pode gerar prejuízos financeiros, desgaste na relação com o cliente, perda de produtividade e comprometimento de outros componentes do veículo.

Impacto de diagnósticos errados nos componentes eletrônicos

Os veículos modernos contam com sistemas eletrônicos sofisticados e integrados. O módulo de injeção eletrônica, os sensores, atuadores, bobinas e as velas de ignição trabalham em sincronia para garantir que o motor funcione com desempenho ideal e baixo consumo de combustível. Por isso, quando ocorre uma falha — como um problema na bobina de ignição — o técnico responsável precisa entender não apenas o sintoma, mas todo o comportamento do sistema.

Um diagnóstico errado, como apontar uma bobina boa como defeituosa ou deixar de identificar um mau contato no chicote elétrico, pode levar a consequências sérias, como:

-

Danos em sensores ou módulos eletrônicos: por exemplo, uma bobina com defeito pode provocar picos de tensão que atingem a central eletrônica (ECU), danificando permanentemente o módulo.

-

Desprogramação do sistema: testes mal executados podem gerar erros no sistema eletrônico do carro, exigindo reprogramações que poderiam ter sido evitadas.

-

Falhas em cadeia: ao não identificar corretamente a origem do problema, outras peças podem sofrer sobrecarga, como os cabos de vela, as velas de ignição, catalisador e até sensores de oxigênio (sonda lambda), que são sensíveis a combustões incompletas.

Além disso, o uso incorreto de ferramentas como scanners automotivos pode mascarar o real defeito. Códigos de falhas genéricos, quando interpretados fora de contexto, induzem ao erro. Por exemplo, um código de “falha de combustão no cilindro 2” pode ser causado por bobina, vela, cabo, bico injetor ou até compressão baixa. Sem o suporte de um processo completo de diagnóstico, é fácil trocar a peça errada — e causar problemas ainda maiores.

Riscos de substituições desnecessárias

A substituição de peças automotivas sem necessidade, além de não resolver o problema, compromete a eficiência da oficina, aumenta os custos e mina a confiança do cliente. Quando o diagnóstico falha, a troca desnecessária da bobina de ignição é um dos erros mais comuns.

Os principais riscos associados à troca indevida incluem:

-

Despesas financeiras desnecessárias

-

O cliente paga por uma peça nova, mas continua enfrentando o mesmo problema, o que gera frustração e sensação de prejuízo.

-

A oficina assume o ônus da garantia da nova peça ou precisa arcar com o custo de uma nova tentativa de reparo.

-

-

Desperdício de tempo e retrabalho

-

Técnicos perdem tempo reinstalando peças e fazendo novos testes.

-

Isso reduz a produtividade da oficina e atrasa o atendimento de outros veículos.

-

-

Perda de credibilidade técnica

-

O cliente pode buscar uma segunda opinião em outra oficina e descobrir que a troca não era necessária, gerando desconfiança com o trabalho realizado.

-

-

Problemas legais e administrativos

-

Em casos mais graves, o cliente pode exigir a devolução dos valores pagos ou até acionar órgãos de defesa do consumidor.

-

A substituição precipitada da bobina de ignição é um exemplo clássico de como um erro técnico pode se transformar em um problema comercial. O correto seria executar um processo diagnóstico completo, envolvendo testes com multímetro, verificação de resistência, inspeção do chicote elétrico e, se necessário, o uso de osciloscópio para avaliar o sinal da bobina em tempo real.

Consequências para a satisfação do cliente e a reputação da oficina

Em um mercado competitivo como o da reparação automotiva, a satisfação do cliente está diretamente ligada à confiabilidade e transparência do serviço prestado. E nesse sentido, um diagnóstico correto é um dos fatores mais relevantes. Veja por quê:

1. Confiança no serviço prestado

Clientes valorizam oficinas que entregam soluções assertivas. Quando o problema do veículo é resolvido de primeira, o cliente percebe profissionalismo e competência técnica. Isso aumenta a fidelização e a chance de indicações.

Por outro lado, um diagnóstico errado pode gerar múltiplas visitas à oficina, aumentando o tempo sem o veículo e criando frustração.

2. Construção de reputação positiva

A reputação de uma oficina mecânica é construída com base em experiências anteriores. Um bom diagnóstico, aliado a uma explicação clara e honesta sobre o serviço a ser feito, valoriza o trabalho técnico e diferencia a oficina da concorrência.

Em tempos de avaliações online e redes sociais, cada cliente insatisfeito pode impactar negativamente a imagem do negócio. Comentários negativos sobre diagnósticos errados, serviços mal executados ou gastos desnecessários podem afastar novos clientes.

3. Retorno e fidelização do cliente

Quando o cliente percebe que a oficina busca resolver o problema com precisão e sem “empurrar” peças novas, ele tende a retornar em futuras manutenções e confiar nos serviços recomendados.

Além disso, o cliente bem atendido se torna um divulgador espontâneo da oficina, recomendando-a para amigos, familiares e colegas de trabalho.

4. Aumento da lucratividade com eficiência

Evitar substituições desnecessárias e retrabalhos também tem um impacto direto na lucratividade da oficina. Quando o técnico acerta no diagnóstico, reduz-se o tempo de permanência do veículo no box e aumentam-se as chances de atender mais clientes no mesmo dia.

Essa eficiência operacional aumenta a margem de lucro e reduz o custo com garantias, peças trocadas erroneamente e horas improdutivas.

Boas práticas para garantir um diagnóstico assertivo

Para reduzir a ocorrência de diagnósticos errados, especialmente em falhas na bobina de ignição, algumas boas práticas devem ser implementadas na rotina da oficina:

-

Capacitação técnica contínua: investir em cursos, treinamentos e atualizações sobre sistemas eletrônicos e diagnóstico avançado.

-

Uso de ferramentas adequadas: multímetros, scanners com banco de dados confiável, osciloscópios e equipamentos de teste específicos para bobinas.

-

Criação de um procedimento padrão de diagnóstico: com etapas bem definidas, desde a verificação de códigos de falha até os testes práticos com o motor em funcionamento.

-

Registro de histórico de falhas e serviços anteriores: entender o comportamento do veículo e cruzar dados com manutenções passadas ajuda a identificar padrões e evitar erros recorrentes.

-

Transparência na comunicação com o cliente: explicar o processo de diagnóstico e os motivos pelos quais determinada peça será trocada é essencial para gerar confiança.

Principais Erros Cometidos por Oficinas ao Diagnosticar Falhas na Bobina de Ignição

O diagnóstico preciso da bobina de ignição é fundamental para garantir o bom funcionamento do sistema de ignição e evitar substituições indevidas. No entanto, muitos profissionais cometem erros que comprometem a eficiência do serviço. A seguir, veja os principais erros que oficinas cometem no diagnóstico e como evitá-los com boas práticas.

Não verificar a tensão da bateria

Um erro comum em oficinas é iniciar o diagnóstico da bobina de ignição sem antes verificar a tensão da bateria. A bateria é responsável por fornecer a energia necessária para o funcionamento do sistema de ignição, inclusive para a alimentação da própria bobina. Quando a tensão está abaixo do ideal, os sinais elétricos gerados podem ser inconsistentes, levando o técnico a acreditar que a bobina está defeituosa, quando na verdade o problema é na fonte de alimentação.

Como a baixa tensão afeta a leitura dos sinais da bobina:

-

Redução da intensidade da faísca;

-

Dificuldade de partida do motor;

-

Códigos de falha imprecisos no scanner.

Solução:

Antes de iniciar qualquer teste, meça a tensão da bateria com um multímetro digital. O valor ideal com o motor desligado deve ser entre 12,4 V e 12,7 V. Com o motor em funcionamento, a tensão deve estar entre 13,8 V e 14,5 V. Se os valores estiverem abaixo do mínimo, carregue ou substitua a bateria antes de continuar o diagnóstico.

Uso incorreto do scanner automotivo

O scanner automotivo é uma ferramenta essencial nas oficinas modernas, mas seu uso isolado pode levar a interpretações erradas. Muitos técnicos confiam apenas na leitura dos códigos de falha, sem realizar testes complementares.

Limitações do scanner:

-

Códigos genéricos que não apontam a causa raiz;

-

Interpretações erradas como, por exemplo, identificar um “missfire” sem verificar se a causa é bobina, vela, injetor ou chicote;

-

Dependência excessiva da tecnologia sem análise prática.

Solução:

Utilize o scanner como ponto de partida do diagnóstico. Após a leitura do código, realize testes práticos como:

-

Medição de resistência da bobina;

-

Testes com osciloscópio;

-

Inspeção visual;

-

Teste de faísca real com o motor em funcionamento.

A combinação de leitura eletrônica com avaliação prática aumenta significativamente a precisão do diagnóstico.

Ignorar o histórico do veículo

Outro erro recorrente é não considerar o histórico de manutenção e falhas anteriores do veículo. Problemas recorrentes, como falhas intermitentes, podem estar relacionados a serviços mal executados, peças de baixa qualidade ou conexões soltas.

Exemplo prático:

Um cliente relata falhas no motor somente em dias úmidos. Ao investigar o histórico, descobre-se que o chicote foi reparado com fita isolante comum e apresenta infiltração de água, causando falhas temporárias que afetam a bobina de ignição.

Solução:

Converse com o cliente e revise os serviços anteriores. Pergunte:

-

Quando o problema começou?

-

Alguma peça foi trocada recentemente?

-

Houve algum reparo elétrico?

-

O veículo passou por alagamentos ou panes elétricas?

Essa abordagem evita suposições e direciona o técnico para uma análise mais eficaz.

Trocar peças sem testar

O chamado “diagnóstico por tentativa”, em que o técnico troca peças esperando resolver o problema, é uma prática que deve ser evitada a todo custo. Além de ser uma abordagem imprecisa, ela gera custos desnecessários para a oficina e para o cliente, além de prejudicar a credibilidade do profissional.

Consequências da troca sem teste:

-

Substituição de bobinas em bom estado;

-

Falhas persistentes após o serviço;

-

Perda de tempo e retrabalho.

Solução:

Adote testes precisos com multímetro (para verificar resistência primária e secundária da bobina) e osciloscópio (para observar a forma de onda da ignição). Somente após a confirmação do defeito é que a peça deve ser substituída.

Desconsiderar o chicote e conectores

Mesmo que a bobina esteja em boas condições, problemas no chicote elétrico e nos conectores podem impedir o funcionamento adequado do sistema de ignição. Ignorar essas conexões pode levar a diagnósticos incorretos.

Problemas comuns:

-

Fios rompidos ou quebrados internamente;

-

Oxidação nos terminais;

-

Conectores frouxos ou com mau contato.

Solução:

Realize testes de continuidade com o multímetro em todos os fios ligados à bobina. Faça também uma inspeção visual criteriosa nos conectores. Certifique-se de que não há folgas, sujeira, óleo ou corrosão nos terminais. A limpeza dos conectores com spray limpa-contato e reaperto das conexões pode resolver falhas que parecem mais graves.

Não simular falhas reais

Muitas oficinas cometem o erro de realizar todo o diagnóstico com o veículo parado na oficina, em marcha lenta. Porém, algumas falhas só aparecem sob carga, como em aclives, acelerações fortes ou com o ar-condicionado ligado.

Problemas que passam despercebidos:

-

Falhas intermitentes;

-

Perda de potência ao subir ladeiras;

-

Desempenho irregular apenas em alta rotação.

Solução:

Realize testes de rodagem com o veículo. Durante a condução, ative cargas como o ar-condicionado, suba rampas e observe o comportamento do motor. Utilize o scanner para leituras em tempo real e o osciloscópio para análise de sinais sob esforço. Essa prática ajuda a identificar falhas que não se manifestam com o carro parado.

Confiar apenas em peças paralelas de baixa qualidade

Muitos reparos falham porque a bobina de ignição substituída é paralela e de baixa qualidade. Algumas dessas peças não têm a mesma capacidade de condução elétrica ou não suportam a temperatura do motor, o que leva a falhas prematuras ou funcionamento irregular.

Riscos ao usar peças de baixa procedência:

-

Falhas falsas, como “missfire” constante;

-

Queima precoce da bobina;

-

Dificuldade de partida após poucos dias;

-

Repetição do problema, afetando a confiança do cliente.

Solução:

Sempre que possível, utilize bobinas originais ou de marcas reconhecidas no mercado. Em casos de dúvida, faça um teste cruzado com uma bobina nova de boa procedência antes de concluir o serviço. Lembre-se de que uma peça paralela defeituosa pode simular falhas complexas, levando a interpretações erradas.

Checklist para Diagnóstico Correto da Bobina de Ignição

Diagnosticar corretamente a bobina de ignição é essencial para evitar falhas no motor, substituições desnecessárias e retrabalhos na oficina. Por isso, adotar um checklist técnico padronizado facilita o processo e garante resultados mais precisos. A seguir, apresentamos uma sequência de etapas fundamentais para o diagnóstico de falhas na bobina, explicando o que fazer, como fazer e quais ferramentas utilizar em cada procedimento.

Essa abordagem é ideal para oficinas mecânicas que desejam aumentar a eficiência do atendimento, otimizar o tempo de trabalho e conquistar a confiança dos clientes por meio de soluções precisas e profissionais.

1. Inspeção Visual

Procedimento:

A inspeção visual é o primeiro passo do diagnóstico da bobina de ignição. Antes de recorrer a ferramentas eletrônicas, é essencial verificar o estado físico dos componentes relacionados à ignição.

O que observar:

-

Presença de trincas ou rachaduras no corpo da bobina;

-

Oxidação nos conectores;

-

Desgaste ou ressecamento dos cabos de vela;

-

Acúmulo de sujeira ou sinais de infiltração de água;

-

Conectores frouxos ou com sinais de superaquecimento.

Por que é importante:

Muitos defeitos que parecem elétricos são, na verdade, problemas mecânicos ou estruturais visíveis. A inspeção visual permite detectar falhas externas que afetam diretamente o desempenho da bobina.

Ferramenta recomendada:

-

Lupa de inspeção para avaliar trincas finas;

-

Iluminação de LED direcionada para facilitar a visualização em regiões de difícil acesso.

2. Verificação da Tensão da Bateria e do Alternador

Procedimento:

Com a parte visual verificada, é hora de garantir que a bobina esteja recebendo a alimentação elétrica correta. Uma tensão inadequada pode comprometer o funcionamento da ignição mesmo que a bobina esteja em perfeito estado.

O que fazer:

-

Meça a tensão da bateria com o motor desligado (deve estar entre 12,4 V e 12,7 V);

-

Ligue o motor e observe a tensão fornecida pelo alternador (idealmente entre 13,8 V e 14,5 V);

-

Verifique se há variações bruscas, que podem indicar falhas no sistema de carga.

Por que é importante:

Uma bobina com alimentação abaixo do ideal pode gerar uma faísca fraca ou instável, simulando um defeito que não existe. Ignorar essa etapa pode levar a diagnósticos errados.

Ferramenta recomendada:

-

Multímetro digital com escala para medição de tensão contínua.

3. Leitura de Códigos no Scanner Automotivo

Procedimento:

Com a parte elétrica estabilizada, a próxima etapa é utilizar o scanner automotivo para realizar a leitura dos códigos de falha armazenados na ECU (Unidade de Controle Eletrônico) do veículo.

O que fazer:

-

Conectar o scanner no conector OBD2;

-

Verificar a presença de códigos relacionados ao sistema de ignição, como falha de combustão (misfire) ou falha em cilindro específico;

-

Anotar os códigos e suas descrições para cruzar com os testes práticos.

Por que é importante:

O scanner ajuda a identificar sintomas iniciais e áreas de suspeita, direcionando o técnico para o componente certo. No entanto, ele não deve ser a única ferramenta utilizada.

Limitação do scanner:

Alguns códigos são genéricos e podem indicar falhas em vários componentes — por isso, o teste prático é indispensável.

Ferramenta recomendada:

-

Scanner automotivo profissional, preferencialmente com banco de dados técnico e leitura em tempo real.

4. Teste da Resistência Elétrica da Bobina

Procedimento:

Após a leitura do scanner, é hora de verificar a integridade elétrica da bobina de ignição por meio da medição da resistência dos seus enrolamentos.

O que medir:

-

Resistência primária (entre os terminais de entrada): normalmente entre 0,3 e 1,0 ohm;

-

Resistência secundária (entre o terminal de saída e um dos terminais de entrada): entre 6.000 e 15.000 ohms, dependendo do modelo da bobina.

Como proceder:

-

Desconectar a bobina do sistema;

-

Posicionar as pontas de prova do multímetro nos terminais correspondentes;

-

Comparar os valores com os dados do fabricante.

Por que é importante:

Valores fora da faixa indicam que a bobina pode estar queimada, com enrolamentos danificados ou com fuga interna de corrente.

Ferramenta recomendada:

-

Multímetro digital de precisão, com capacidade de medir baixas resistências.

5. Análise em Carga Real

Procedimento:

Testar a bobina com o motor ligado é essencial para verificar como ela se comporta sob carga, já que alguns defeitos só aparecem durante o funcionamento do motor.

O que observar:

-

Oscilações de tensão;

-

Picos anormais;

-

Interrupções no sinal de disparo.

Como realizar:

-

Utilize o osciloscópio para captar o sinal elétrico da bobina em tempo real;

-

Observe o formato da onda gerada e compare com o padrão esperado;

-

Teste em diferentes faixas de rotação e com o motor sob carga (ex: ar-condicionado ligado).

Por que é importante:

Algumas bobinas funcionam normalmente em marcha lenta, mas apresentam falhas sob carga, gerando sintomas intermitentes que só podem ser detectados com esse tipo de teste.

Ferramenta recomendada:

-

Osciloscópio automotivo com sondas apropriadas para ignição;

-

Alternativamente, ferramentas específicas de análise de ignição.

6. Conferência do Histórico do Veículo

Procedimento:

Um bom diagnóstico também inclui a análise do histórico de serviços realizados no veículo. Muitas falhas recorrentes têm relação com manutenções anteriores, trocas de peças ou problemas mal resolvidos.

O que investigar:

-

Manutenções anteriores no sistema de ignição;

-

Trocas recentes de bobina, cabos, velas ou módulos;

-

Reincidência de falhas no mesmo cilindro;

-

Presença de adaptadores ou peças paralelas.

Por que é importante:

Entender o histórico ajuda a identificar causas ocultas e evita repetir soluções que já falharam anteriormente.

Solução recomendada:

-

Utilizar um software de gestão para oficinas que registre os serviços feitos no veículo;

-

Conversar com o cliente para entender o comportamento do carro, quando os sintomas começaram e se houve outras tentativas de reparo.

Ferramenta recomendada:

-

Sistema de gestão para oficina mecânica (ERP automotivo) com prontuário do veículo;

-

Ficha de atendimento detalhada.

Boas Práticas para Oficinas Modernas: Como Garantir Diagnósticos Precisos e Clientes Satisfeitos

As oficinas mecânicas estão passando por uma transformação significativa. Com o avanço da tecnologia automotiva, os veículos se tornaram mais complexos, incorporando sistemas eletrônicos, sensores e componentes de alta precisão. Nesse cenário, as boas práticas adotadas por oficinas modernas são determinantes para garantir diagnósticos corretos, reduzir erros, aumentar a produtividade e fidelizar os clientes.

Para alcançar um padrão de excelência no atendimento, é fundamental adotar quatro pilares: treinamento técnico contínuo, investimento em ferramentas de diagnóstico, uso de softwares de gestão automotiva e peças de qualidade. A seguir, veja como cada um desses fatores pode transformar a rotina da oficina e gerar resultados duradouros.

1. Treinamento Técnico Contínuo para Mecânicos

A base de qualquer oficina moderna é o conhecimento técnico da equipe. Diante das inovações constantes nos sistemas de ignição, injeção eletrônica, transmissão e eletrônica embarcada, é imprescindível que os mecânicos estejam em constante atualização.

Por que o treinamento é essencial?

-

Veículos mais novos exigem domínio de tecnologias avançadas;

-

As falhas são mais difíceis de diagnosticar apenas com experiência empírica;

-

Fabricantes atualizam componentes com frequência, exigindo novas abordagens de manutenção;

-

Reduz o risco de erros no diagnóstico e trocas desnecessárias de peças.

Boas práticas no treinamento:

-

Participar de cursos técnicos presenciais e online;

-

Incentivar a equipe a obter certificações automotivas (Senai, Bosch, Delphi, entre outros);

-

Criar uma cultura de aprendizado interno com reuniões técnicas semanais;

-

Acompanhar portais, revistas e canais especializados no setor automotivo.

Ao investir em capacitação, a oficina eleva seu padrão técnico, aumenta a segurança na execução dos serviços e ganha credibilidade perante os clientes.

2. Investimento em Ferramentas de Diagnóstico Atualizadas

Com a presença cada vez maior da eletrônica nos veículos, o uso de ferramentas de diagnóstico automotivo é indispensável. No entanto, ter equipamentos desatualizados ou usar ferramentas genéricas pode comprometer a precisão dos testes.

Ferramentas fundamentais para oficinas modernas:

-

Scanner automotivo profissional: para leitura de códigos, parâmetros em tempo real e reset de módulos.

-

Multímetro digital de precisão: para medições elétricas em sensores, bobinas, baterias e chicotes.

-

Osciloscópio automotivo: essencial para análise do sinal da bobina de ignição e outros componentes de alta frequência.

-

Equipamentos de teste de injetores e pressão de combustível: para diagnósticos completos em sistemas de alimentação.

Vantagens do uso de ferramentas atualizadas:

-

Agilidade no diagnóstico;

-

Maior confiabilidade nas medições;

-

Redução do tempo de serviço;

-

Facilidade para identificar falhas intermitentes;

-

Possibilidade de atendimento a veículos mais recentes.

Oficinas que investem em tecnologia se destacam no mercado e demonstram profissionalismo, o que reforça a confiança do cliente e reduz retrabalhos.

3. Adoção de Softwares para Controle de Manutenção e Histórico Veicular

Além do conhecimento técnico e das ferramentas certas, a organização da oficina também é um diferencial competitivo. Controlar serviços, manutenções recorrentes, orçamentos, ordens de serviço e o histórico dos veículos de forma manual é arriscado, demorado e sujeito a erros.

Por isso, a adoção de softwares especializados para oficinas se tornou uma prática essencial.

Benefícios de um software de gestão automotiva:

-

Armazenamento de dados completos sobre os veículos atendidos;

-

Acompanhamento de revisões futuras e manutenções periódicas;

-

Emissão de ordens de serviço padronizadas;

-

Geração de relatórios financeiros, estoque de peças e produtividade da equipe;

-

Comunicação eficiente com o cliente (alertas de revisão, promoções, orçamento digital).

Funcionalidades úteis para o diagnóstico:

-

Registro de histórico de falhas e trocas anteriores, o que facilita o rastreamento de problemas recorrentes;

-

Cadastro das peças utilizadas, com controle de garantia;

-

Acesso rápido a informações técnicas do veículo.

Com um software de gestão para oficinas, o processo de atendimento se torna mais ágil, organizado e profissional. Isso reflete diretamente na qualidade do serviço prestado e na satisfação do cliente.

4. Uso de Peças de Qualidade e Garantia de Testes Antes da Substituição

Um dos maiores erros nas oficinas tradicionais é realizar a substituição de peças sem testes prévios, ou utilizar componentes de baixa qualidade para reduzir custos. Essa prática compromete a eficiência do serviço e gera falhas recorrentes.

Problemas causados por peças de má qualidade:

-

Vida útil reduzida;

-

Falhas falsas no sistema de ignição;

-

Queima precoce de componentes (como bobinas e sensores);

-

Prejuízo à reputação da oficina;

-

Risco de retrabalho e devolução do cliente.

Boas práticas no uso de peças:

-

Trabalhar com marcas reconhecidas no mercado;

-

Priorizar peças originais ou homologadas pelo fabricante;

-

Manter um fornecedor de confiança, com garantia e reposição;

-

Testar componentes novos antes de instalá-los definitivamente;

-

Fazer comparação entre a peça retirada e a nova, verificando compatibilidade e especificações técnicas.

Garantia do diagnóstico antes da substituição:

-

Utilizar multímetro e osciloscópio para medir resistência e forma de onda da bobina de ignição;

-

Confirmar a falha por meio de simulação em carga real, evitando o “diagnóstico por tentativa”;

-

Sempre informar o cliente sobre o motivo da troca, apresentando evidências do teste.

Ao garantir que cada troca de peça seja embasada por um diagnóstico confiável, a oficina transmite profissionalismo e reduz desperdícios.

Conclusão:

Ao longo deste conteúdo, exploramos em detalhes os principais erros que as oficinas cometem ao diagnosticar falhas na bobina de ignição. Também apresentamos estratégias eficazes para evitá-los, com base em boas práticas técnicas, uso correto de ferramentas e conduta profissional. O objetivo foi claro: promover um modelo de atendimento automotivo mais eficiente, seguro e alinhado com as exigências do mercado atual.

Unindo diagnóstico técnico com conduta profissional, uma oficina moderna se posiciona como uma empresa confiável, eficiente e preparada para os desafios da nova era automotiva. O cliente atual não busca apenas um conserto; ele quer segurança, clareza e bom atendimento.

Com a prática constante das estratégias abordadas neste guia, sua oficina poderá:

-

Aumentar a taxa de acertos nos diagnósticos;

-

Reduzir o retrabalho e os custos operacionais;

-

Estreitar a relação com os clientes;

-

Construir uma reputação sólida e sustentável;

-

Ampliar a lucratividade com eficiência e profissionalismo.

A bobina de ignição, apesar de ser um componente relativamente pequeno, pode causar grandes dores de cabeça quando mal diagnosticada. Evitar erros simples e implementar um processo técnico e padronizado é o caminho para elevar o padrão da sua oficina, gerar confiança no seu trabalho e alcançar o sucesso no setor automotivo.

Lembre-se: diagnóstico correto é sinônimo de oficina valorizada.

Perguntas mais comuns - Erros Comuns Que Oficinas Cometem ao Diagnosticar Falhas na Bobina de Ignição

Os sintomas mais frequentes incluem falhas no motor, dificuldade para dar partida, perda de potência, consumo excessivo de combustível, luz da injeção acesa no painel e tremores na marcha lenta. Esses sinais podem ser semelhantes aos de outros componentes, por isso o diagnóstico correto é essencial.

A bobina precisa de alimentação elétrica estável para funcionar corretamente. Se a bateria estiver com baixa voltagem, os sinais de ignição podem ser distorcidos, simulando falhas inexistentes. Por isso, medir a tensão da bateria é o primeiro passo antes de qualquer diagnóstico.

Sim. Bobinas de ignição paralelas ou sem homologação podem apresentar desempenho instável, gerando falhas falsas ou falhas intermitentes. O ideal é utilizar peças originais ou de marcas confiáveis, sempre realizando testes antes da instalação.

Escrito por:

Isabela Justo

Buscar no Blog

Outras Postagens

- Suspensão automotiva: sinais de problema que você não pode ignorar

- Seu carro pula ou puxa? O problema pode ser a suspensão automotiva

- Esses 5 sinais indicam problema na suspensão automotiva

- Poucos sabem, mas isso destrói a suspensão automotiva

- Tudo o que você precisa saber sobre suspensão automotiva

- Distribuidora Auto Peças com os Melhores Preços do Mercado

- Distribuidora Auto Peças com Amplo Estoque e Pronta Entrega

- Distribuidora de Auto Peças em São Paulo com os Melhores Preços

- Distribuidora de Auto Peças em São Paulo com Anos de Experiência

- Distribuidora de Auto Peças em São Paulo – Capital e Interior

- Bobina de Ignição e Trepidações no Carro: Entenda a Causa, o Diagnóstico e Como Resolver

- Bobina e Velas de Ignição: Como Evitar Danos, Reduzir Custos e Prolongar a Vida Útil do Motor

- Bobina de Ignição e Consumo de Combustível: Entenda a Relação e Como Evitar Gastos Desnecessários

- Por Que a Bobina de Ignição é Uma das Peças Que Mais Dão Problema em Carros Modernos?

- A Importância da Bobina de Ignição para o Tempo de Resposta do Acelerador